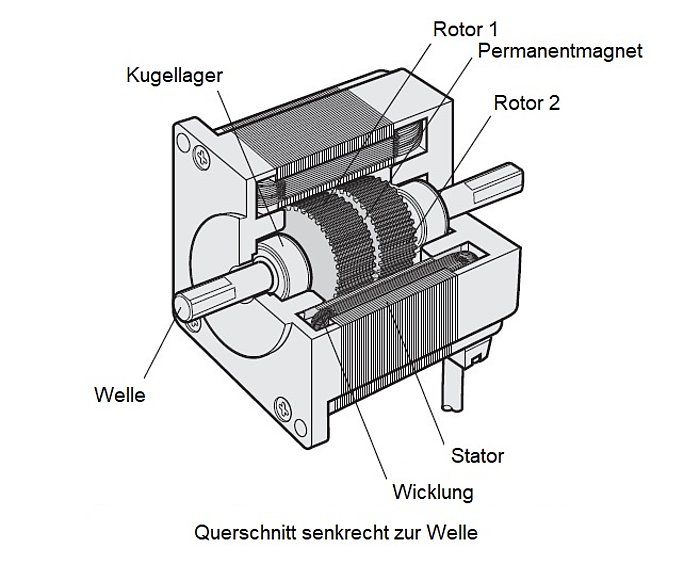

Aufbau von Schrittmotoren

Der Querschnitt eines Schrittmotors ist in Abb. 1 dargestellt. Ein Schrittmotor besteht aus zwei Hauptteilen: dem Stator und dem Rotor.

Der Rotor besteht aus drei Teilen: Rotor 1, Rotor 2 und Permanentmagnet. Der Rotor ist in axialer Richtung magnetisiert, wobei Rotor 1 einen N-Pol und Rotor 2 einen S-Pol hat.

Der Stator hat magnetische Pole mit kleinen Zähnen, die jeweils mit einer eigenen Wicklung versehen sind.

Die Wicklungen sind an entgegengesetzte Magnetpole angeschlossen und so gewickelt, dass sie bei Anlegen des Stroms auf dieselbe Polarität magnetisiert werden. Das bedeutet, dass bei Anlegen von Strom an eine Wicklung die entgegengesetzten Magnetpole auf die gleiche Polarität magnetisiert werden, z. B. N-Pol oder S-Pol.

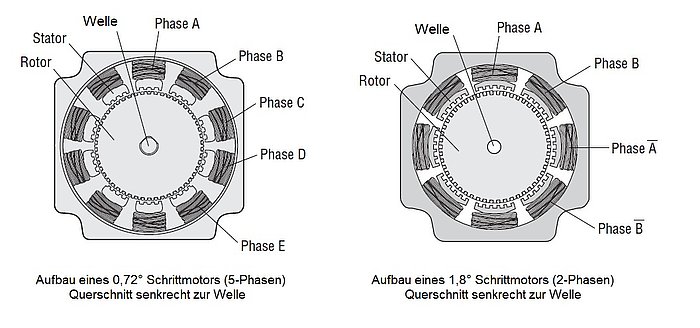

Die beiden einander entgegengesetzten Magnetpole bilden eine Phase: Die Version mit fünf Phasen von Phase A bis Phase E wird als 5-Phasen Schrittmotor bezeichnet, während die Version mit zwei Phasen, Phase A und Phase B, als 2-Phasen Schrittmotor bezeichnet wird.

An der Außenseite des Rotors befinden sich 50 kleine Zähne, wobei die kleinen Zähne von Rotor 1 und Rotor 2 mechanisch um eine halbe Steigung verschoben sind.

Erregungszustand: Der Zustand, in dem Strom durch die Motorwicklungen fließt.

Magnetpol: Ein hervorstehender Teil des Stators, der durch den Erregungszustand elektromagnetisch wird.

Kleine Zähne: Die Zähne eines Rotors oder Stators.

Funktionsprinzip von Schrittmotoren

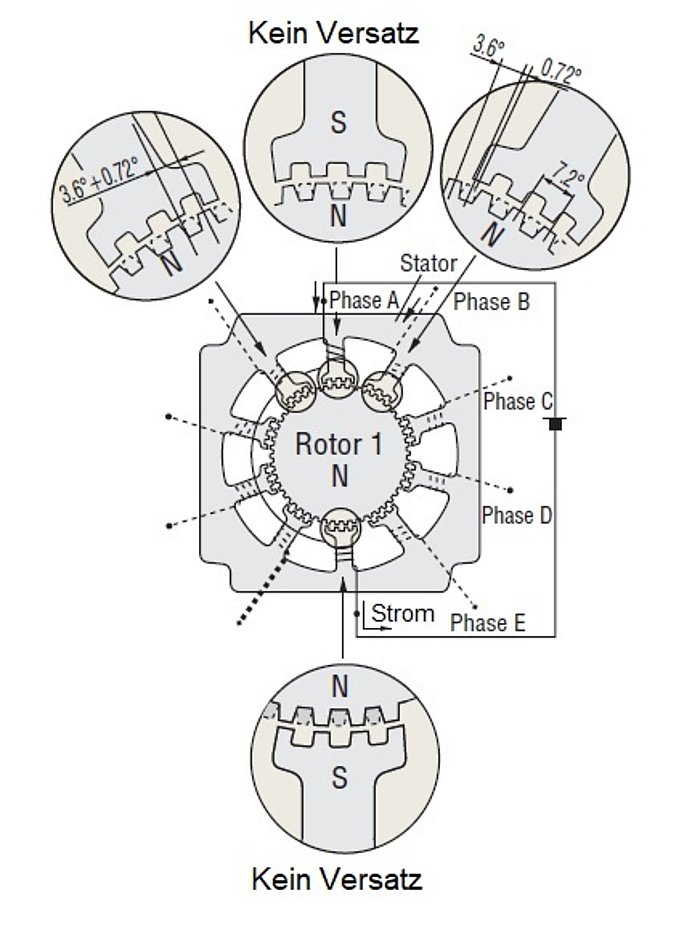

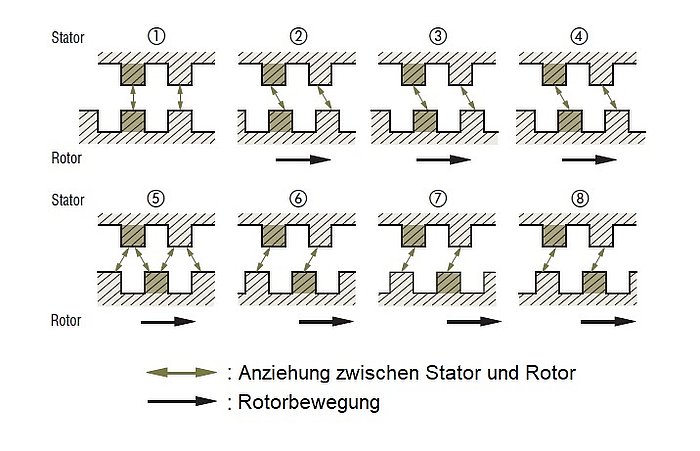

Das Verhältnis der Position des Stators und der kleinen Zähne des Rotors im Falle einer tatsächlichen Magnetisierung wird am praktischen Beispiel eines 5-Phasen Schrittmotors beschrieben.

Wenn Phase A erregt ist (Abb. 1)

Im Erregungszustand der Phase A werden die Magnetpole zum S-Pol magnetisiert, wodurch die kleinen Zähne des Rotors 1, die eine Polarität des N-Pols aufweisen, angezogen und die kleinen Zähne des Rotors 2, die eine Polarität des S-Pols aufweisen, abgestoßen und bis zum Stopp ausgeglichen werden. Die kleinen Zähne des Magnetpols von Phase B, die nicht erregt ist, sind um 0,72° versetzt zu den kleinen Zähnen von Rotor 2, der eine S-Pol-Polarität hat. Dies ist die Lagebeziehung zwischen den kleinen Zähnen des Stators und des Rotors, wenn Phase A erregt ist.

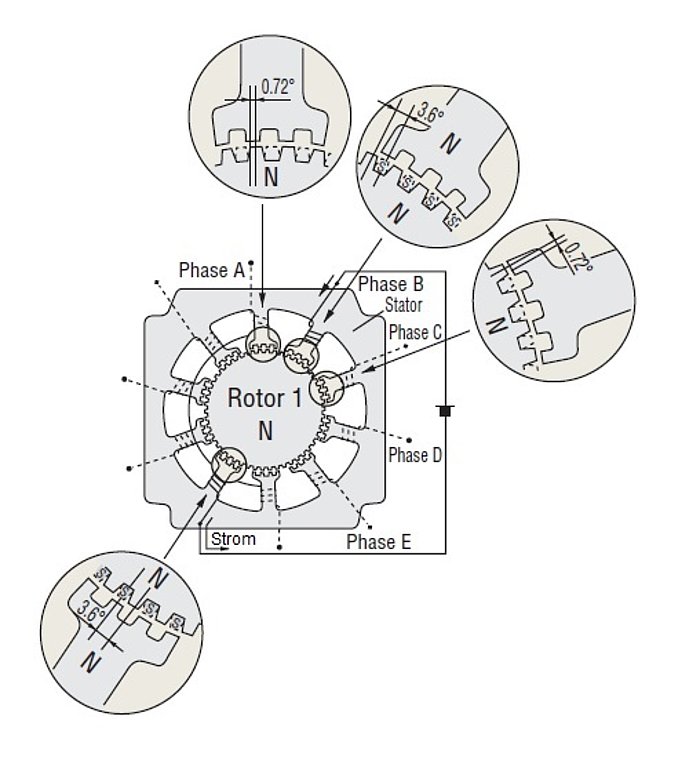

Wenn Phase B erregt ist (Abb. 2)

Beim Wechsel vom Erregungszustand der Phase A zum Erregungszustand der Phase B werden die Magnetpole der Phase B zu den N-Polen magnetisiert, wodurch der Rotor 2 mit der Polarität S angezogen und der Rotor 1 mit der Polarität N abgestoßen wird.

Das bedeutet, dass der Wechsel des Erregungszustands von Phase A auf Phase B den Rotor um 0,72° dreht. Wie man sieht, dreht sich der Schrittmotor durch Umschalten des Erregungszustands von Phase A zu Phase B zu Phase C zu Phase D zu Phase E zu Phase A genau um 0,72°. Wenn eine Umdrehung in die entgegengesetzte Richtung erforderlich ist, kann dies durch Umkehrung der Erregungsreihenfolge erreicht werden: Phase A, Phase E, Phase D, Phase C, Phase B, Phase A.

Die hohe Auflösung von 0,72° wird durch die mechanische Fehlausrichtung der Struktur von Stator und Rotor erreicht, weshalb eine genaue Positionierung ohne den Einsatz von Encodern oder anderen Sensoren möglich ist. Außerdem ist die Stoppgenauigkeit nur durch Schwankungen in der Endbearbeitungsgenauigkeit von Stator und Rotor, der Montagegenauigkeit und dem Gleichstromwiderstand der Wicklungen begrenzt, weshalb eine hohe Stoppgenauigkeit von ±0,05° (ohne Last) erreicht werden kann. Bei einem Schrittmotor ist der Treiber für die Umschaltung des Erregungszustands zuständig, und das Eingangssignal des Taktsignals für den Treiber ist für den Schaltzeitpunkt verantwortlich. Dies ist ein Beispiel für einen 1-Phasen-Erregungszustand, aber in der Realität wird gleichzeitig ein 4-Phasen- oder 5-Phasen-Erregungszustand verwendet, um die Wicklungen effektiv zu nutzen.

Grundlegende Kennlinien von Schrittmotoren

Beim Einsatz von Schrittmotoren ist es wichtig zu beachten, ob die Kennlinien des Motors für die Betriebsbedingungen geeignet sind. In diesem Abschnitt finden Sie eine Beschreibung der Kennlinien, die beim Einsatz von Schrittmotoren wichtig sind. Die Kennlinien von Schrittmotoren lassen sich in zwei Hauptkategorien einteilen.

Dynamische Kennlinien:

Kennlinien, die sich auf die Starteigenschaften oder die Rotation des Schrittmotors beziehen und hauptsächlich mit dem Betrieb und der Zykluszeit der Anlage zu tun haben.

Statische Kennlinien:

Kennlinien, die sich auf die Änderung des Winkels beim Stoppen des Motors beziehen und mit der Genauigkeit der Anlage zusammenhängen.

Dynamische Kennlinien

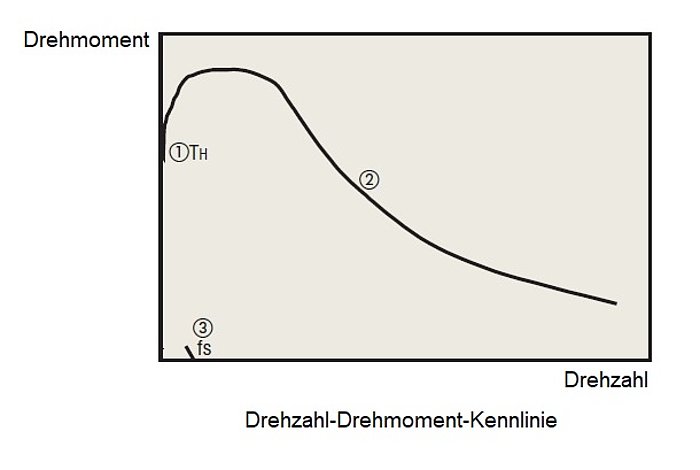

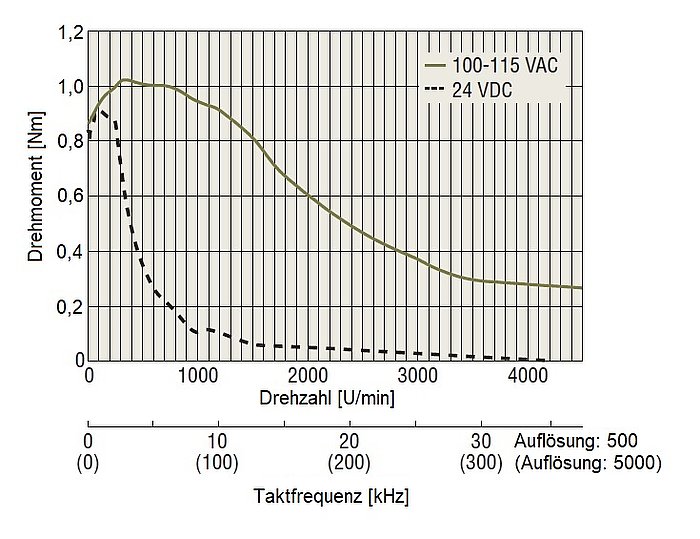

Drehzahl-Drehmoment-Kennlinien (Abb. 1)

Dieses Kennlinien-Diagramm zeigt die Beziehung zwischen Drehzahl und Drehmoment beim Antrieb eines Schrittmotors.

Diese Kennlinien werden immer bei der Auswahl eines Schrittmotors verwendet. Die horizontale Achse steht für die Drehzahl der Motorabtriebswelle und die vertikale Achse für das Drehmoment.

Die Drehzahl-Drehmoment-Kennlinien werden durch den Motor und den Treiber bestimmt und sind je nach verwendetem Produkt sehr unterschiedlich.

(1) Maximales Haltemoment im erregten Zustand (TH: Haltemoment)

Das maximale Haltemoment (Haltekraft), das ein Schrittmotor hat, wenn er im erregten Zustand (Nennphasenstrom) gestoppt wird.

(2) Kippmoment

Das momentane maximale Drehmoment, das bei jeder Drehzahl erzeugt werden kann. Bei der Auswahl eines Motors muss das erforderliche Drehmoment innerhalb dieser Kurve liegen.

(3) Maximale Startfrequenz für den Selbststart (fS)

Die maximale Taktfrequenz, mit der ein Schrittmotor bei einer Reibungslast und Trägheitslast von Null sofort starten und stoppen kann (ohne Beschleunigungs-/Abbremszeit).

Wenn der Motor mit einer höheren Taktfrequenz angetrieben wird, muss er schrittweise beschleunigt und abgebremst werden. Diese Frequenz unterliegt einer Verschlechterung, wenn eine Trägheitslast am Motor befestigt wird. (Siehe Trägheitsmoment –Startfrequenz-Kennlinie).

Maximale Ansprechverhalten-Frequenz (fr)

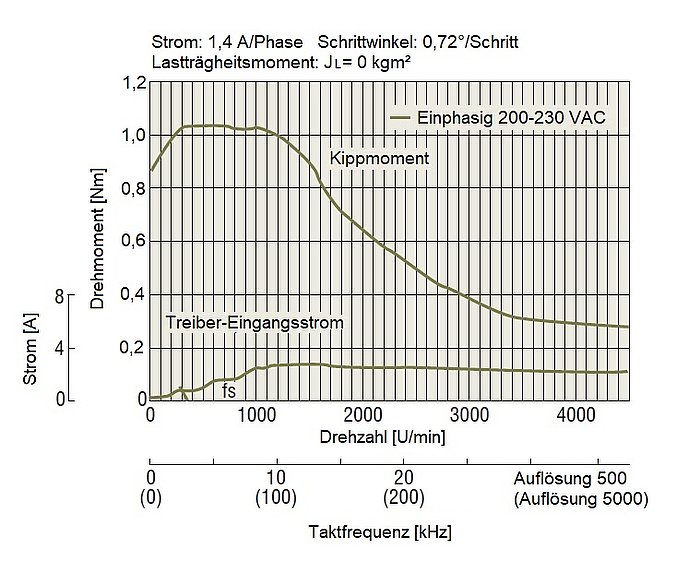

Dies ist die maximale Taktfrequenz, mit der ein Schrittmotor durch schrittweises Beschleunigen und Abbremsen betrieben werden kann, wenn die Reibungslast und die Trägheitslast gleich Null sind. Abb. 2 zeigt die Drehzahl-Drehmoment-Kennlinien eines typischen 5-Phasen-Schrittmotors.

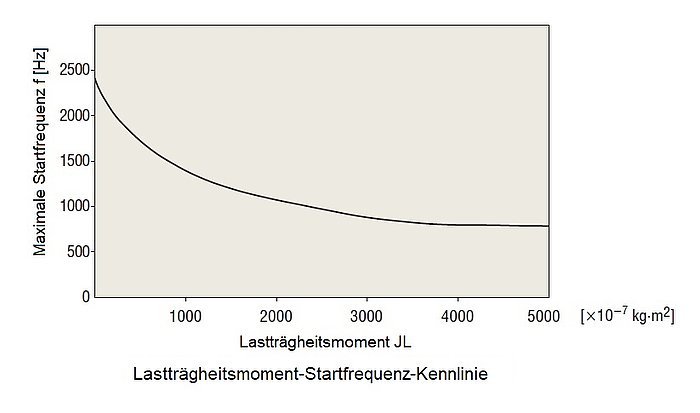

Lastträgheitsmoment –Startfrequenz-Kennlinie (Abb. 3)

Diese Kennlinie stellt die Änderung der Startfrequenz aufgrund der Trägheitslast dar.

Das Rotorträgheitsmoment des Schrittmotors selbst und der Last führt dazu, dass die Motorwelle beim Sofortstopp nacheilt oder vorläuft. Dieser Wert variiert je nach Taktfrequenz, aber wenn er einen bestimmten Wert überschreitet, kann der Motor der Taktfrequenz nicht folgen und macht einen Fehlschritt.

Die Taktfrequenz kurz vor dem Fehlschritt wird als Startfrequenz bezeichnet.

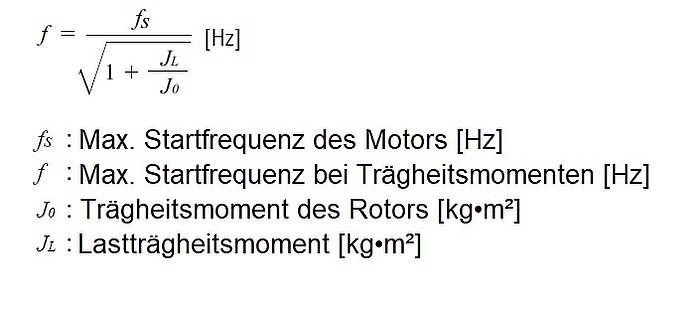

Die Schwankung der maximalen Startfrequenz in Abhängigkeit von der Trägheitslast kann durch die Formel in Abb. 4 angenähert werden.

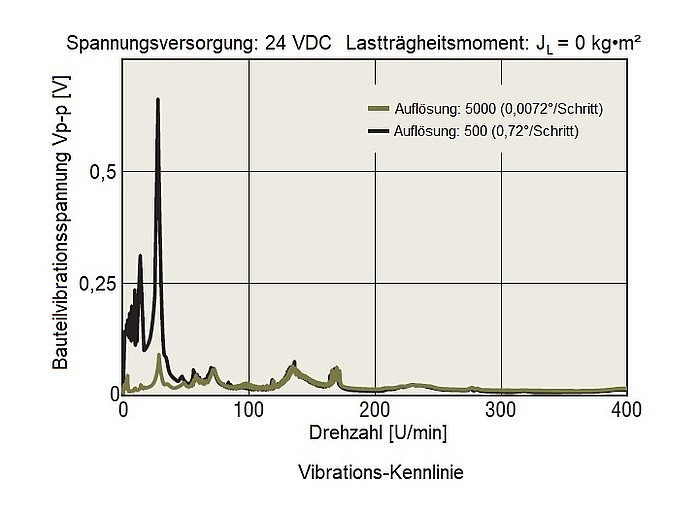

Kennlinien für Vibrationen

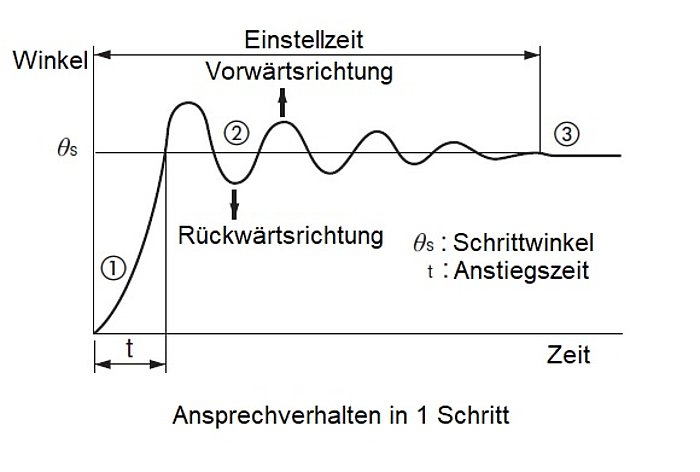

Schrittmotoren vollziehen eine kontinuierliche schrittweise Rotation. Das in Abb. 5 dargestellte Ansprechverhalten zeigt eine dieser schrittartigen Bewegungen.

(1) Wenn ein Takt in einen gestoppten Motor eingegeben wird, beschleunigt er zum nächsten Schrittwinkel.

(2) Der beschleunigte Motor durchläuft den Schrittwinkel, überschwingt einen bestimmten Winkel und zieht dann in die entgegengesetzte Richtung zurück.

(3) Nach dem so gedämpften Oszillieren stoppt der Motor an der vorgegebenen Schrittwinkelposition.

Diese schrittweise Bewegung, die gedämpftes Oszillieren erzeugt, ist die Ursache für Vibrationen bei niedrigen Drehzahlen.

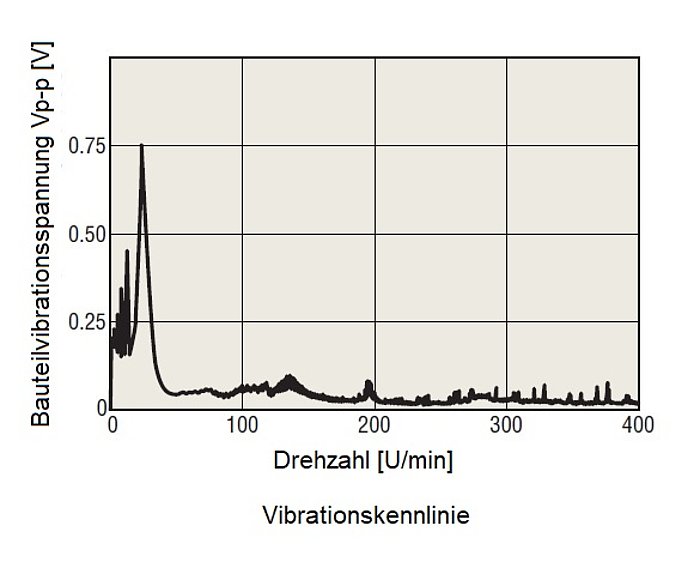

Die Kennlinie in Abb. 6 zeigt die Vibrationen bei der Rotation eines Schrittmotors. Je geringer die Vibration ist, desto gleichmäßiger ist die Rotation.

Statische Kennlinien

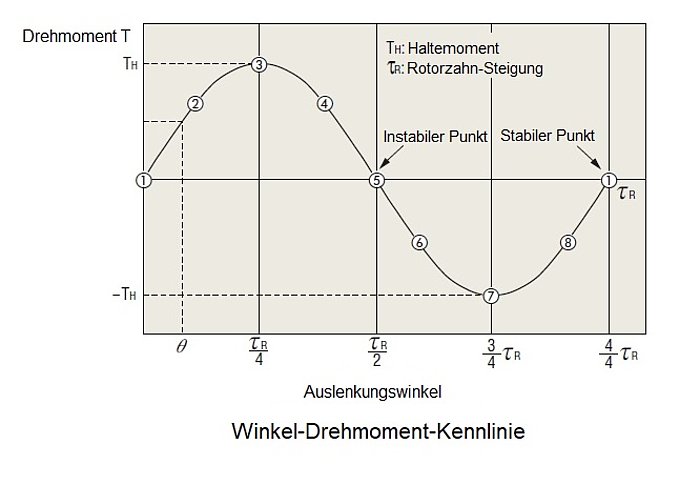

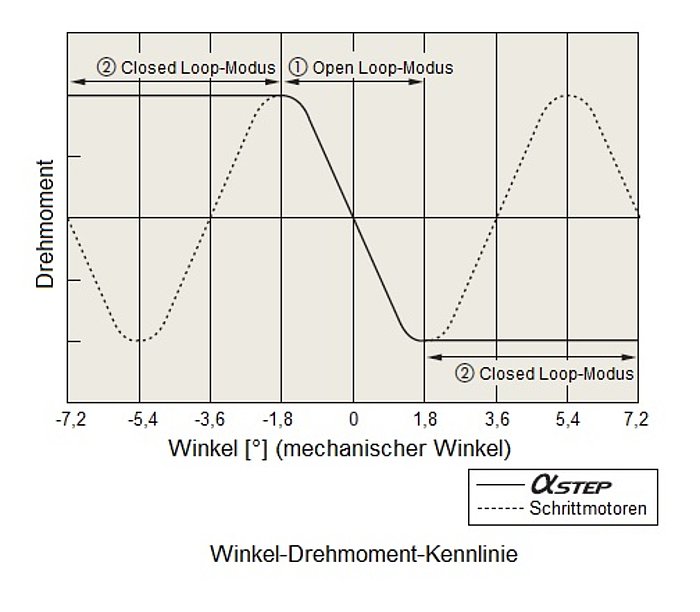

Winkel-Drehmoment-Kennlinie

Die Beziehung zwischen Winkel und Drehmoment, wenn der Motor im Erregungsstromzustand ist und das Drehmoment von außen auf die Motorwelle aufgebracht wird, um eine Winkeländerung des Rotors zu bewirken, wird als Winkel-Drehmoment-Kennlinie bezeichnet und ist in Abb. 7 dargestellt.

Die Position des Stators und der kleinen Zähne des Rotors an jedem Punkt der Winkel-Drehmoment-Kennlinie ist in Abb. 8 dargestellt.

Wenn der Motor im stabilen Punkt (1) steht und eine externe Kraft auf die Motorwelle einwirkt, wird auf der linken Seite ein Drehmoment T (+) erzeugt, das den Motor zum stabilen Punkt (1) zurückzieht, und er stoppt in einem mit der externen Kraft ausgeglichenen Winkel. (2)

Wird zusätzlich eine externe Kraft aufgebracht, gibt es einen Winkel, bei dem das erzeugte Drehmoment sein Maximum erreicht. Das zu diesem Zeitpunkt erzeugte Drehmoment ist das maximale statische Haltemoment TH im Erregungszustand. (3) Wird eine darüber hinausgehende externe Kraft aufgebracht, durchläuft sie den instabilen Punkt (5), erzeugt ein Drehmoment T (-) in der gleichen Richtung wie die externe Kraft, fährt zum nächsten stabilen Punkt (1) und stoppt.

Stabiler Punkt

Dies ist die Stopp-Position, in der die kleinen Zähne von Stator und Rotor in einer optimalen Position zum Stillstand kommen. Diese Stopp-Position ist sehr stabil und es wird immer an diesem Punkt gestoppt, wenn die externe Kraft auf Null reduziert wird.

Instabiler Punkt

Der instabile Punkt bezieht sich auf eine Stelle, an der die kleinen Zähne des Stators und des Rotors um eine halbe Steigung versetzt sind. Er ist sehr instabil und bewegt sich zum rechten oder linken stabilen Punkt, wenn eine externe Kraft einwirkt.

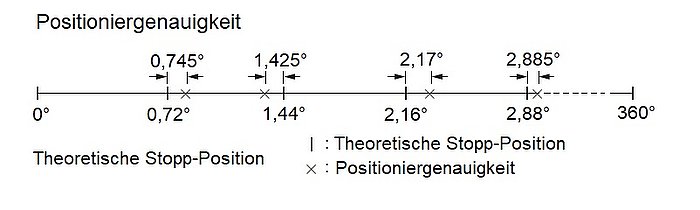

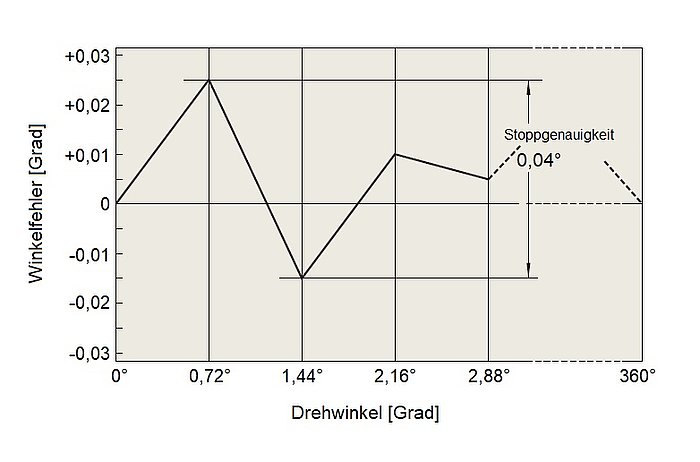

Winkelgenauigkeit

Schrittmotoren haben eine Winkelgenauigkeit von ±0,05° bei Nulllastbedingungen. Die geringfügigen Fehler werden durch Schwankungen in der mechanischen Präzision von Stator und Rotor sowie durch den geringen Widerstand der Statorwicklungen verursacht.

In der Regel werden folgende Winkelfehler der Stopp-Position zur Beschreibung der Winkelgenauigkeit von Schrittmotoren verwendet.

Fehler in der Stopp-Position (Abb. 9)

Dies ist der Positionsfehler zwischen der theoretischen und der tatsächlichen Stopp-Position des Rotors. Es ist die Breite zwischen dem maximalen Wert von (+) und dem maximalen Wert von (-), wenn die beliebige Stopp-Position des Rotors als Startpunkt genommen und um 360° um einen Schritt gemessen wird.

Der Fehler der Stopp-Position liegt innerhalb von ±0,05°, aber dieser Wert basiert auf Bedingungen ohne Last. In realen Anwendungen gibt es jedoch immer eine Reibungslast.

Die Winkelgenauigkeit basiert in solchen Fällen auf der Winkel-Drehmoment-Kennlinie, die eine Winkelverschiebung in Abhängigkeit von der Reibungslast ergibt. Wenn die Reibungslast konstant ist, ist der Auslenkungswinkel im unidirektionalen Betrieb konstant, aber im bidirektionalen Betrieb ist der Auslenkungswinkel doppelt so groß (Abb. 10).

Wenn Stoppgenauigkeit gefordert ist, muss die Positionierung in einer Richtung erfolgen.

Abbildung 4: Formel zur Berechnung der Schwankung der maximalen Startfrequenz in Abhängigkeit von der Trägheitslast

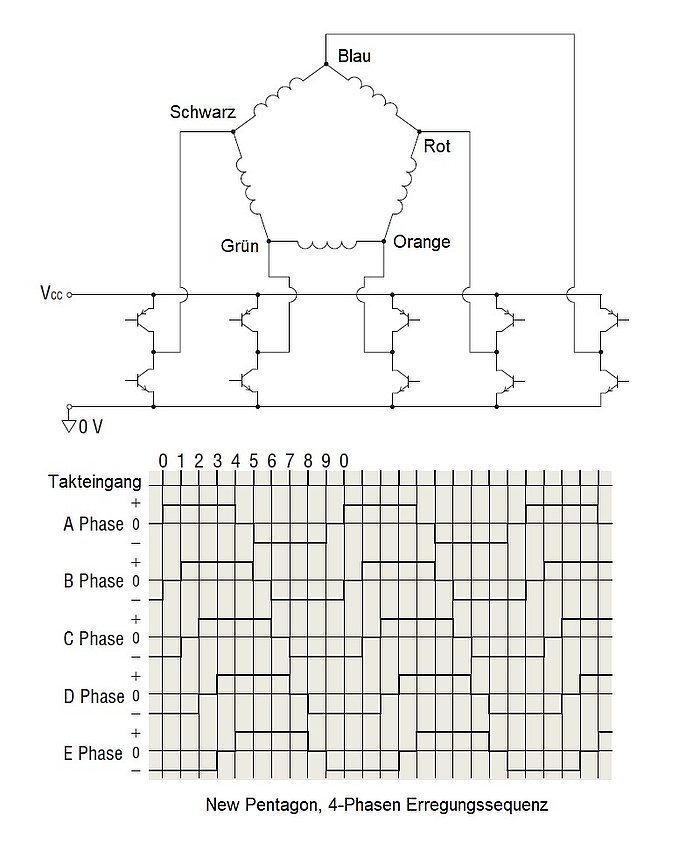

5-Phasen Schrittmotoren

Die auf der Website gezeigten 5-Phasen Schrittmotor-Treiber-Kombinationen bestehen alle aus einem Motor mit 5 Zuleitungen und einer New Pentagon-Verdrahtung sowie einem Treiber mit einer speziellen Erregungssequenz. Diese Kombination ermöglicht:

- Einfache Verdrahtung der 5 Zuleitungen

- Geringe Vibration

Die Verdrahtung und die Erregungssequenz werden hier beschrieben.

New Pentagon-Verdrahtung im 4-Phasen-Erregungsmodus – Vollschritt

0,72°/Schritt (Abb. 1)

Der einzigartige 5-Phasen Erregungsmodus des Motors, der immer 4 Phasen gleichzeitig erregt, beträgt 0,72° pro Schritt. Der hohe Dämpfungseffekt sorgt für einen stabilen Betrieb.

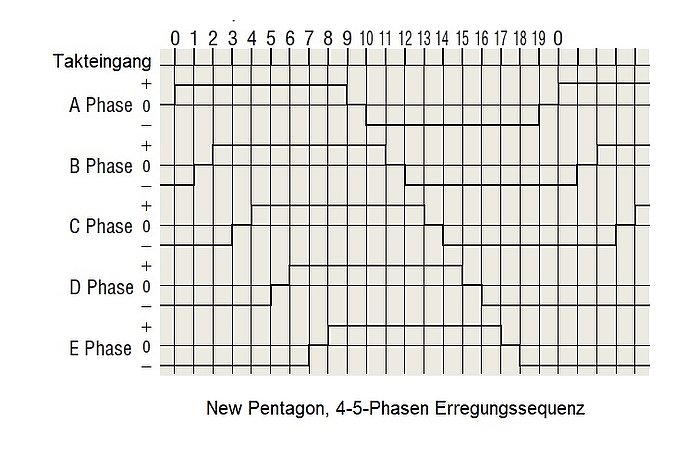

New Pentagon-Verdrahtung im 4-Phasen/5-Phasen-Erregungsmodus – Halbschritt

0,36°/Schritt

Es findet abwechselnd ein 4-Phasen bzw. 5-Phasen Erregungsmodus mit 0,36° pro Schritt statt.

Eine Umdrehung kann in 1.000 Segmente unterteilt werden.

Schrittmotortreiber

Es gibt zwei Arten von Antriebssystemen für Schrittmotoren: Konstantstrom-Antriebe und Konstantspannungs-Antriebe.

Der Antrieb mit konstanter Spannung hat eine einfache Schaltungskonfiguration, aber es ist schwierig, Drehmoment-Kennlinien im Hochgeschwindigkeitsbereich zu erhalten.

Der Antrieb mit konstantem Strom hingegen ist ein heute weit verbreitetes Antriebssystem, das über hervorragende Drehmoment-Kennlinien im Hochgeschwindigkeitsbereich verfügt. Alle Treiber von Oriental Motor für Schrittmotoren verwenden dieses Antriebssystem.

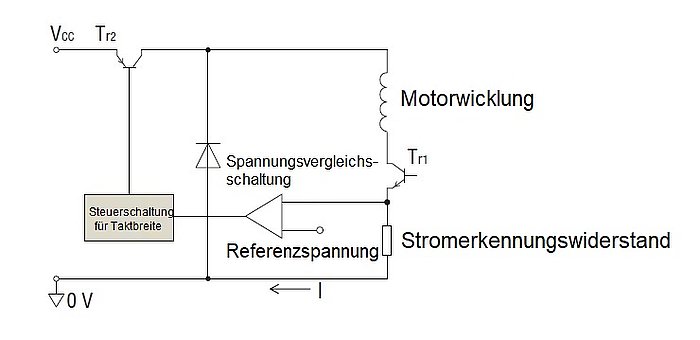

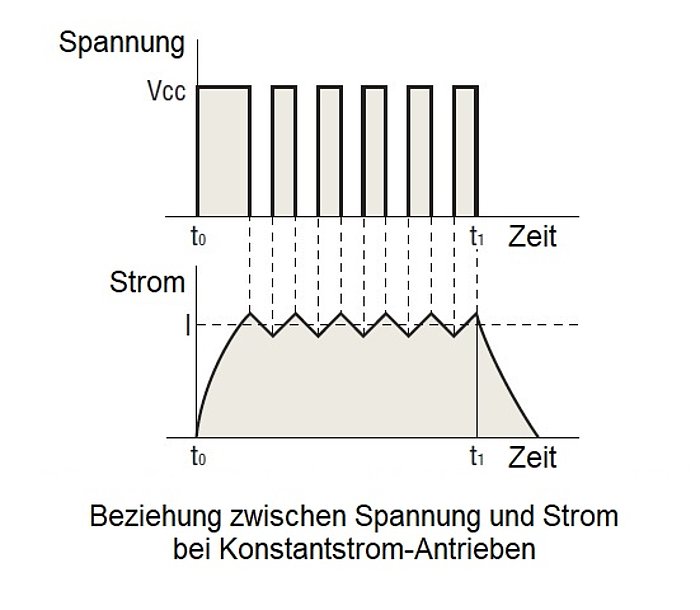

Konstantstrom-Antriebe

Schrittmotoren werden durch Umschalten des Stroms in jeder Wicklung gedreht, aber mit zunehmender Drehzahl wird dieses Umschalten schneller, und der Stromanstieg kann nicht Schritt halten, was zu einem Verlust an Drehmoment führt. Durch das Abgreifen einer DC-Spannung, die viel höher ist als die Nenndrehzahl des Motors, kann der Motor auch bei hohen Drehzahlen mit seinem Nennphasenstrom versorgt werden (Abb. 1 und 2).

Der in der Motorwicklung fließende Strom wird über einen Stromerkennungswiderstand als Spannung abgegriffen und mit einer Referenzspannung verglichen. Wenn die Spannung des Erkennungswiderstands niedriger ist als die Referenzspannung (wenn der Nennphasenstrom nicht erreicht wird), wird der Schalttransistor Tr2 ständig eingeschaltet, und wenn die Spannung höher ist als die Referenzspannung (wenn der Nennphasenstrom überschritten wird), wird Tr2 ausgeschaltet und der Strom so gesteuert, dass immer der Nennphasenstrom fließt.

Unterschiede in den Kennlinien zwischen AC- und DC-Spannung (Abb. 3)

Schrittmotoren werden durch eine anliegende DC-Spannung über einen Treiber angetrieben.

Bei unseren Produkten mit 24 VDC-Spannung werden 24 VDC an den Motor angelegt, während bei Produkten mit 100 VAC- und 200 VAC-Spannung einmalig eine Gleichrichtung zu DC erfolgt und ca. 140 VDC an den Motor angelegt werden (einige Produkte ausgenommen).

Der Unterschied in der anliegenden Spannung am Motor zeigt sich in den unterschiedlichen Drehmoment-Kennlinien im Drehzahlbereich. Denn je höher die anliegende Spannung ist, desto schneller steigt der Strom im Kabel des Motors an, so dass der Nennphasenstrom des Motors auch im hohen Drehzahlbereich fließen kann. Das bedeutet, dass Produkte mit AC-Spannung über den gesamten Drehzahlbereich, von der niedrigen Drehzahl bis zur hohen Drehzahl, hervorragende Drehmoment-Kennlinien aufweisen und ein großes Drehzahlverhältnis erreicht werden kann.

Wenn Sie Produkte mit AC-Spannung verwenden, sollten Sie zunächst Produkte verwenden, die an die verschiedenen Betriebszustände der Anlage angepasst werden können.

Mikroschritt-Technologie

Der Basis-Schrittwinkel von 0,72° eines 5-Phasen-Schrittmotors kann ohne mechanischen Mechanismus zur Drehzahlreduzierung in kleinere Schritte (maximal 250) aufgeteilt werden.

Eigenschaften

Schrittmotoren drehen und stoppen bei jedem Schrittwinkel, der durch die Schenkelpolstruktur des Rotors und des Stators bestimmt wird, so dass sie eine hohe Genauigkeit und eine einfache Positioniersteuerung aufweisen. Umgekehrt verursacht die Umdrehung bei jedem Schrittwinkel jedoch Drehzahländerungen im Rotor, was ab einer bestimmten Anzahl von Umdrehungen zu Resonanz und erhöhten Kennlinien führen kann.

Der Mikroschrittantrieb ist eine Technologie, die einen Betrieb mit sehr niedriger Drehzahl und geringen Geräuschen ermöglicht, indem der Basis-Schrittwinkel des Motors durch die Steuerung des Stroms, der durch die Motorspule fließt, unterteilt wird.

- Der Basis-Schrittwinkel des Motors (0,72°/Vollschritt) kann in 1/1 - 1/250 unterteilt werden, was einen reibungslosen Betrieb mit kleinem Winkelvorschub ermöglicht.

- Die Technologie zur stufenlosen Veränderung des Stroms für den Antrieb des Motors unterdrückt die Vibrationen des Motors und ermöglicht einen geräuscharmen Betrieb.

Kennlinien

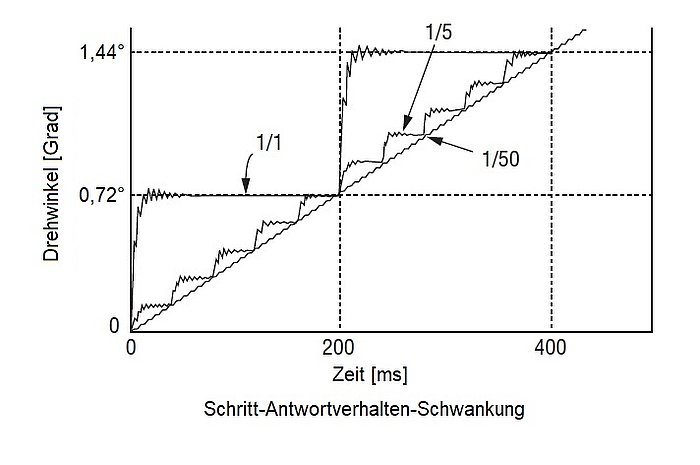

- Geringe Vibration (Abb. 4)

Die Mikroschritt-Technologie unterteilt die Schrittwinkel elektrisch. Dadurch werden die Schrittbewegungen im Bereich der niedrigen Drehzahl geglättet und die Vibrationen deutlich verbessert.

Normalerweise werden Dämpfer zur Verringerung der Vibrationen eingesetzt, aber der Motor selbst ist für geringe Vibration ausgelegt und die Mikroschritt-Technologie reduziert die Vibrationen weiter.

Dies vereinfacht die Messung von Vibrationen erheblich und macht sie ideal für Anwendungen und Anlagen, bei den Vibrationen kritisch sind.

- Geräuschreduzierung

Die Mikroschritt-Technologie verbessert auch die Vibrationsgeräusche in Bereichen mit niedriger Drehzahl, was zu einer Geräuschreduzierung führt. Dies kann in lärmempfindlichen Umgebungen sehr relevant sein.

- Verbesserte Steuerung (Abb. 5)

Es handelt sich um einen New Pentagon Mikroschrittantrieb mit guten Dämpfungs-Kennlinien.

Über- und Unterschwinger bei jedem Schritt sind minimal, und der Antrieb folgt dem Taktmuster präzise (auch die Linearität ist verbessert). Außerdem werden Stöße beim Starten und Stoppen reduziert.

Alpha Step (αSTEP)

αSTEP ist ein Motor auf Basis eines Schrittmotors mit einem speziellen Controller, der die Vorteile von “Open Loop Control“ und “Closed Loop Control" miteinander verbindet. Unter normalen Bedingungen gewährleistet die Open Loop-Steuerung ein schnelles Ansprechverhalten. Im Falle einer Überlast wird die Closed Loop-Steuerung eingesetzt, um die Motorposition zu kompensieren, während der Betrieb weiterläuft.

Einsatz von Closed Loop Control

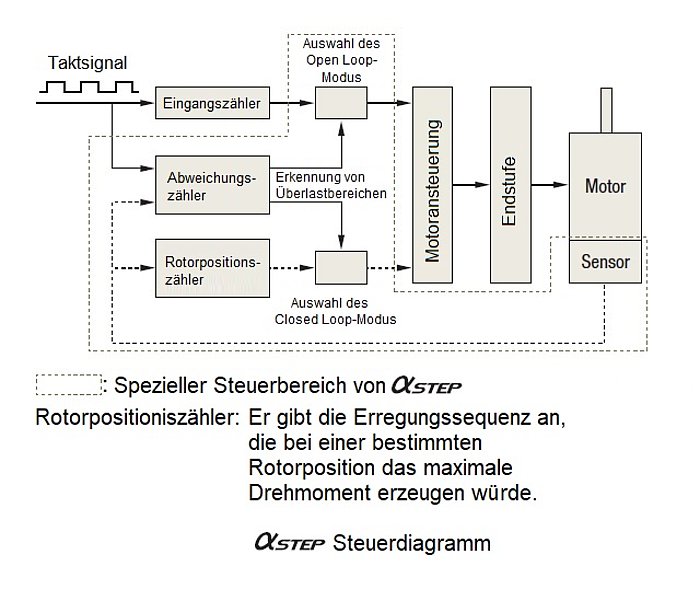

Ein Abweichungszähler berechnet die Abweichung (zeitliche Verzögerung/Vorlauf) der tatsächlichen Position der Rotorumdrehung von der Sollposition des Taktsignals.

Die Berechnungsergebnisse des Abweichungszählers werden zur Bestimmung des 'Überlast-Arbeitsbereichs' und zum Umschalten zwischen Open Loop- und Closed Loop-Betrieb der Steuerung verwendet (Abb. 1).

- Im Normalbetrieb arbeitet die Einheit im Open Loop-Modus.

- Im Falle einer Überlast arbeitet die Einheit im Closed Loop-Modus.

Im Closed Loop-Modus wird der Erregungszustand der Motorwicklung so geregelt, dass das momentane maximale Drehmoment für die Position der Rotorumdrehung erzeugt wird.

Dieses Steuersystem stellt sicher, dass es keinen instabilen Punkt (Überlastbereich) in den Drehmoment-Kennlinien gibt (Abb. 2).

AZ-Serie

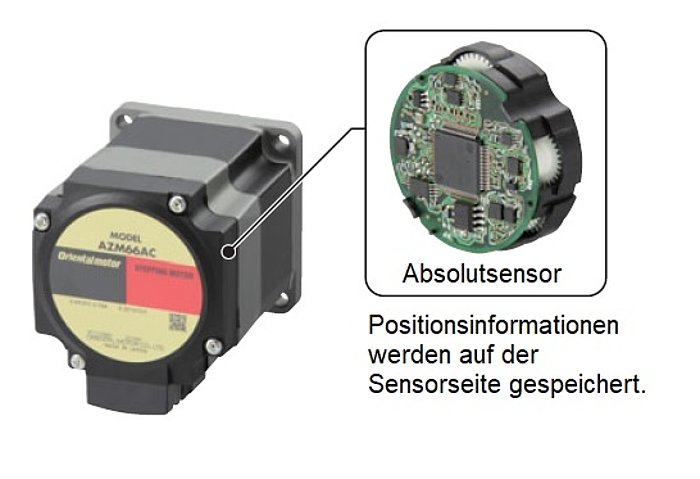

Mechanischer Multiturn-Absolutsensor (ABZO-Sensor)

Der ABZO-Sensor (Abb. 3) erfasst die Position mechanisch und speichert die Position auf der Sensorseite. Durch die Speicherung der Position auf der Sensorseite kann ein Absolutsystem aufgebaut werden, das die Position auch bei abgeschalteter Stromversorgung halten kann. Außerdem entfallen die Batterien, die üblicherweise zur Sicherung der Positionsinformationen erforderlich sind, und die Position geht auch dann nicht verloren, wenn das Motorkabel abgeklemmt wird.

AR-Serie

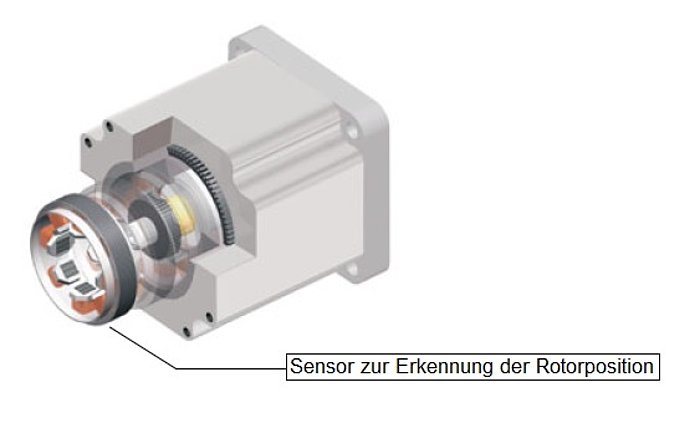

Integrierter Sensor zur Erkennung der Rotorposition

Ein Sensor zur Erkennung der Rotorposition ist auf der gegenüberliegenden Seite der Motorwellenseite integriert (Abb. 4).

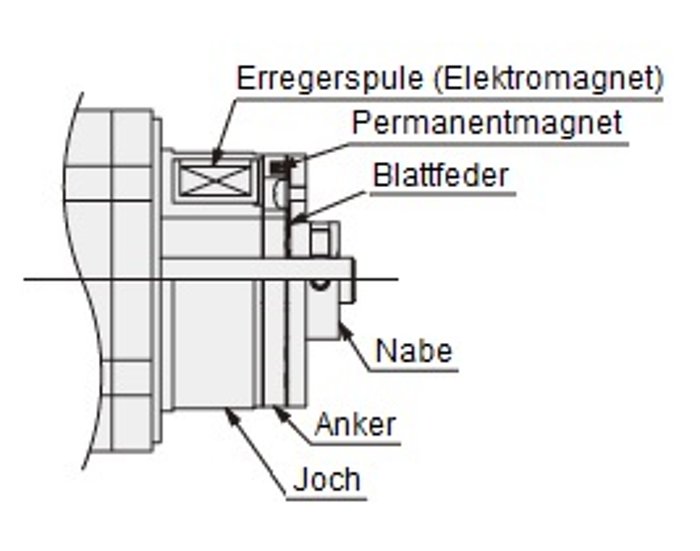

Aufbau und Lebensdauer der elektromagnetischen Bremse von Schrittmotoren

Motoren mit elektromagnetischer Bremse verwenden eine nicht erregungsaktivierte elektromagnetische Bremse zum Halten der Position. Ein Beispiel für den Aufbau ist unten dargestellt.

Wenn Spannung an die Erregungsspule angelegt wird, wird der Anker gegen die Schraubenfeder vom Elektromagneten angezogen, die Bremse wird freigegeben und die Motorwelle kann sich frei drehen.

Wenn keine Spannung anliegt, wird der Anker freigegeben und die Schraubenfeder bewirkt, dass der Bremsbelag gegen die Platte drückt und die Motorwelle blockiert.

Betrieb und Lebensdauer

Diese Bremse kann zum Halten der Position verwendet werden, wenn der Motor nicht erregt ist.

Verwenden Sie sie nicht zum Bremsen, um eine rotierende Last zu stoppen. Da der Bremsbelag nicht zum Bremsen vorgesehen ist, wird durch wiederholtes Bremsen der Spalt durch Abnutzung vergrößert, was einen normalen Betrieb unmöglich macht.

Die Betriebsdauer beträgt eine Million Zyklen bedingt durch die Ermüdung der Blattfeder im Laufe der Zeit.

Da der Schrittmotor im Stopp-Zustand eine Haltekraft hat, ist die elektromagnetische Bremse nur für den Einsatz beim Ein- und Ausschalten der Anlage vorgesehen.

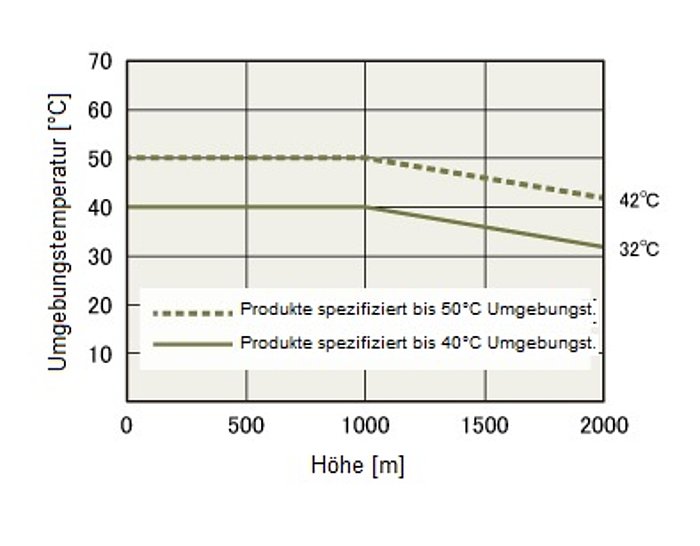

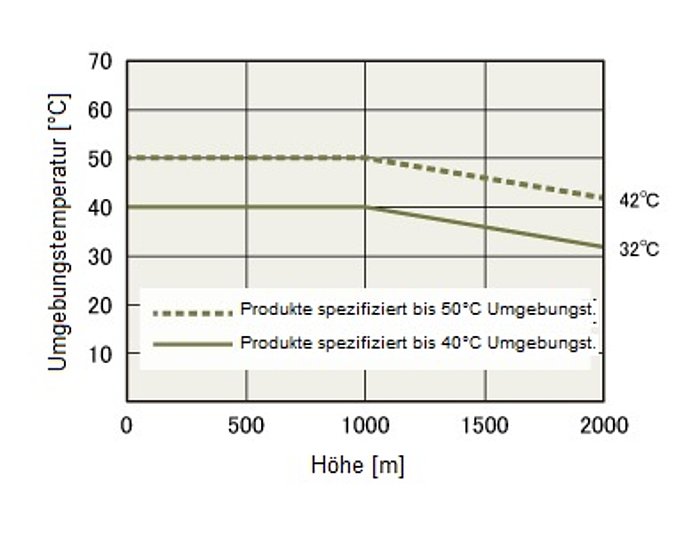

Schrittmotoren in Umgebungen über 1000 m über dem Meeresspiegel

In größeren Höhen ist die Wirksamkeit der atmosphärischen Wärmeabgabe verringert, so dass Maßnahmen wie die Senkung der Umgebungstemperatur des Produkts erforderlich sind. Im Folgenden sind die Bedingungen für die Verwendung in Höhen über 1000 m und unter 2000 m über dem Meeresspiegel aufgeführt.

Relevante Produkte

- AZ-Serie, AR-Serie

- PKP-Serie, PK-Serie

- CRK-Serie

- CVD-Serie

- RKII-Serie

Bedingungen für Motoren

Wenn der Motor oberhalb von 1000 m und unterhalb von 2000 m über dem Meeresspiegel eingesetzt werden soll, darf die Oberflächentemperatur des Motorgehäuses folgende Werte nicht übersteigen:

AZ-Serie: 80°C*

AR-Serie: 100°C*

RKII-Serie: 100°C (85°C**)

CRK-Serie: 100°C (85°C**)

PKP-Serie: 100°C (85°C**)

PK-Serie: 100°C (ausgenommen mit Encoder)

* Im Rahmen des UL-Standards ist der Motor der Wärmebeständigkeitsklasse A zugeordnet, d.h. die Temperatur darf 75°C nicht übersteigen.

** Die Werte in Klammern beziehen sich auf die Ausführung mit Encoder.

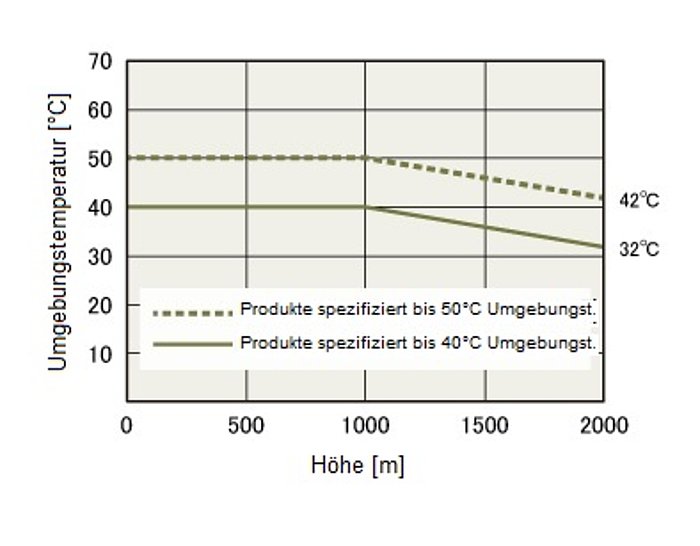

Bedingungen für Treiber

Wenn der Treiber oberhalb von 1000 m und unterhalb von 2000 m über dem Meeresspiegel eingesetzt werden soll, ist die Umgebungstemperatur gemäß Abb. 1 zu senken.

Wird z. B. ein Produkt mit einer oberen Umgebungstemperaturgrenze von 40°C in 2000 m Höhe über dem Meeresspiegel verwendet, beträgt die obere Umgebungstemperaturgrenze 32°C.

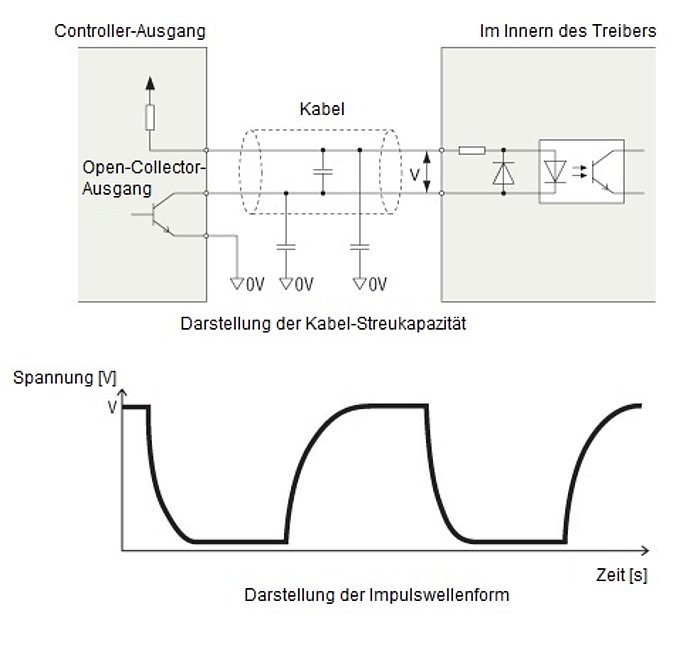

Verhältnis zwischen Kabellänge und Übertragungsfrequenz bei Schrittmotoren

Je länger die Taktleitung ist, desto niedriger ist die höchste Frequenz, die übertragen werden kann.

Dies ist auf die Wirkung der Widerstandskomponente und der Streukapazität des Kabels zurückzuführen, die einen CR-Schaltkreis bilden und den Anstieg und Abfall des Taktes verzögern.

Die Streukapazität von Kabeln tritt zwischen Kabeln und zwischen Kabeln und Erde auf. Es ist schwierig ein klares Bild zu geben, da die Bedingungen je nach Version des Kabels, der Verdrahtung, der Verlegung usw. variieren.

Aufbau und Betrieb von bürstenlosen Motoren

Aufbau von bürstenlosen Motoren

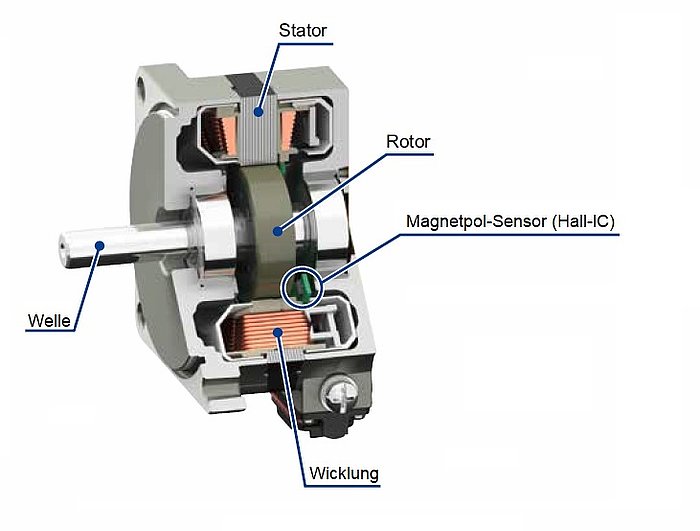

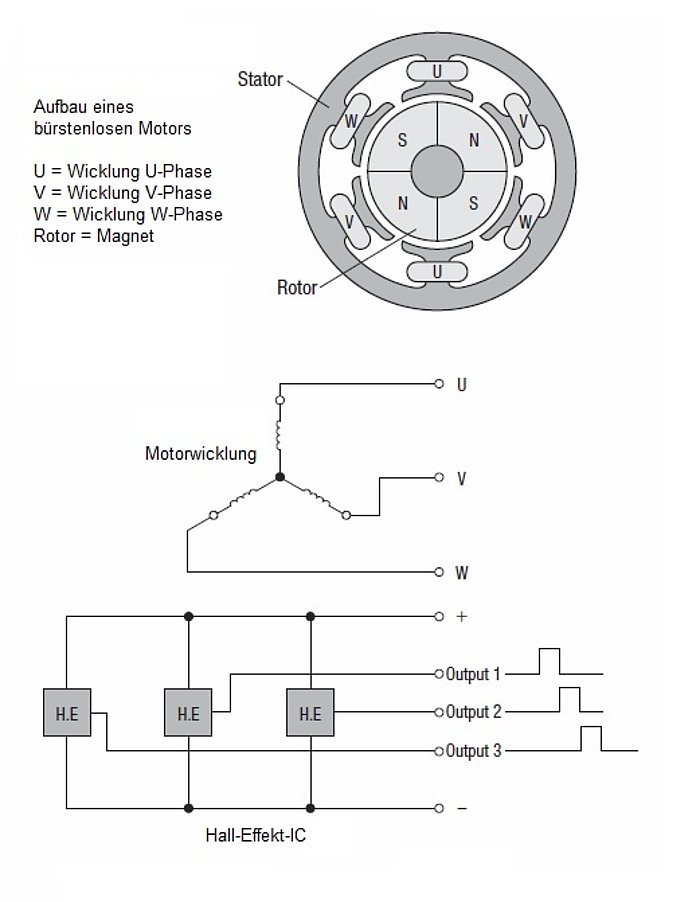

Bürstenlose Motoren sind so konstruiert, dass ein magnetisches Element zur Erkennung der Rotorposition oder ein optischer Encoder in den Motor integriert ist. Dieser Positionsdetektor sendet ein Signal an den Antrieb. Die Motorwicklungen sind dreiphasig im Stern geschaltet. Für den Rotor werden ebenfalls Permanentmagnete verwendet (Abb. 1 und 2).

Als magnetische Elemente zur Erkennung werden Hall-ICs verwendet. Drei davon befinden sich im Inneren des Stators, und bei jeder Umdrehung des Rotors wird ein digitales Signal vom Hall-IC ausgegeben.

Antrieb von bürstenlosen Motoren

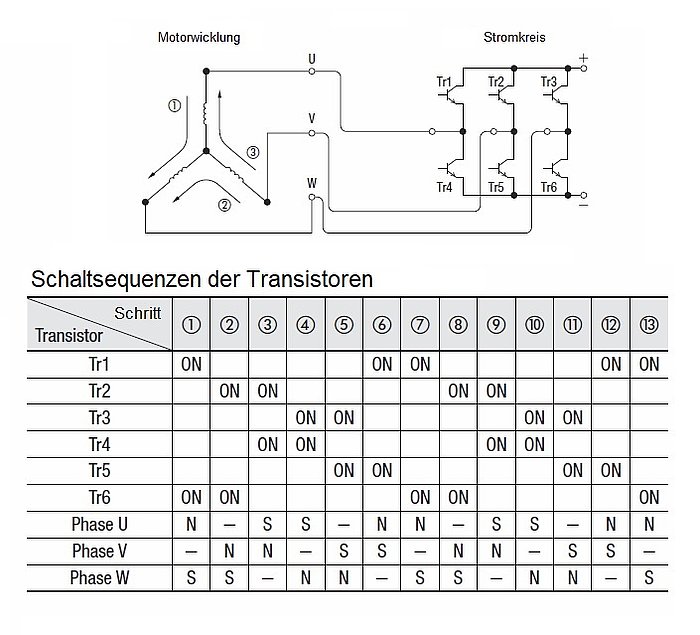

Schalttransistoren sind an die Motorwicklungen angeschlossen, und sechs Transistoren bilden einen Frequenzumrichter. Die oberen und unteren Transistoren werden in einer festen Sequenz abwechselnd ein- und ausgeschaltet, um die Richtung des Wicklungsstroms zu ändern. In diesem Abschnitt wird erklärt, wie die Rotation erfolgt.

Im Schritt (1) in der Schalter-Sequenz der Transistoren in Abbildung 3 befinden sich die Transistoren Tr1 und Tr6 im ON-Zustand. Zu diesem Zeitpunkt fließt der Strom der Wicklung von der Phase U zur Phase W, wobei die Phase U zum N-Pol und die Phase W zum S-Pol erregt wird. Dies führt zu einer Rotation des Rotors um 30°. Der Rotor dreht sich, indem dieser Vorgang 12 Mal wiederholt wird.

Steuersysteme für bürstenlose Motoren

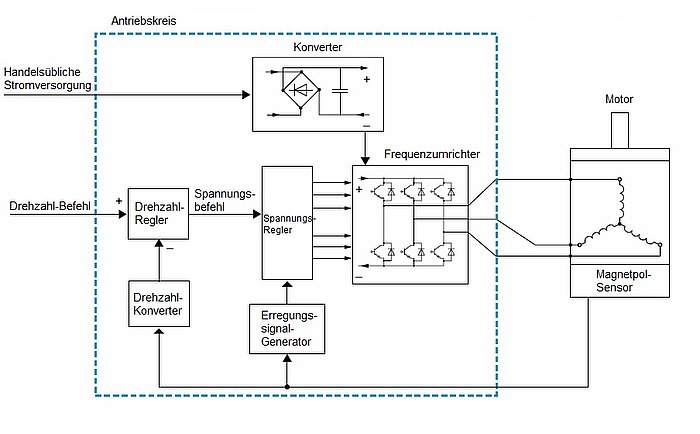

Der Antriebskreis eines bürstenlosen DC-Motors wird in der in Abbildung 4 dargestellten Konfiguration an den Motor angeschlossen und besteht aus sechs Hauptblöcken.

Stromversorgung (Konverter-Bereich)

Der Stromversorgungskreis wandelt die Spannung einer handelsüblichen AC-Stromversorgung in eine DC-Spannung um, indem er sie mit einer Diodenbrücke gleichrichtet und mit einem Kondensator glättet. Die DC-Spannung wird dem Ausgangskreis zugeführt und für den Antrieb des Motors verwendet.

Bürstenlose DC-Motoren mit DC-Versorgungsspannung verfügen über keinen Stromkreislauf. Die DC-Spannung wird direkt von der DC-Stromversorgung in den Ausgangskreis eingespeist.

Drehzahlregler

Der Drehzahlregler vergleicht den Drehzahlbefehl mit der vom Konverter ausgegebenen Motordrehzahl (Rückkopplung) und gibt einen Spannungsbefehl aus, so dass die Motordrehzahl dem Drehzahlbefehl folgt.

Eine Steuerung, die Informationen aus dem Drehzahlbefehl und der Rückkopplung verwendet, wird als Speed Loop bezeichnet.

Drehzahl-Konverter

Der Drehzahl-Konverter wandelt die Frequenz des Ausgangs des Hall-ICs in eine Rückkopplung der Drehzahl um und gibt sie an den Drehzahlregler weiter.

Ein dreiphasiger bürstenloser DC-Motor hat drei Hall-ICs, die drei Taktsignale für jedes Paar N- und S-Pole der Rotorpole ausgeben. Durch Erkennung der Auf- und Abwärtsflanken der Taktsignale erhält man sechs Signale.

Erregungssignal-Generator

Der Erregungssignal-Generator weist den Controller an, welches der sechs Schaltelemente im Ausgangskreis den Strom führen soll.

Wie im Diagramm dargestellt, wird der Polwinkel des Rotors aus einer Kombination von Ausgangssignalen der im Motor befindlichen Hall-ICs (Ha, Hb, Hc) erkannt. Die Schaltelemente, die mit den drehmomenterzeugenden Wicklungen verbunden sind, werden als Reaktion auf die Drehrichtungsanweisungen an den Leistungsregler geleitet.

Spannungsregler

Der Spannungsregler gibt ein Signal aus, um die vom Drehzahlregler befohlene Spannung an die Schaltelemente der Ausgangsschaltung anzulegen, so wie es der Erregungszustand vorgibt.

Ausgangskreis (Frequenzumrichter-Bereich)

Der Ausgangskreis wendet die PWM-Steuerung auf die Motorwicklungen entsprechend den Befehlen des Controllers für die Spannung an.

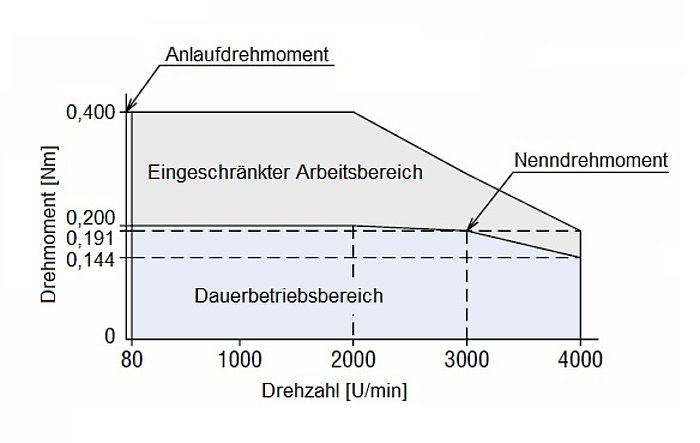

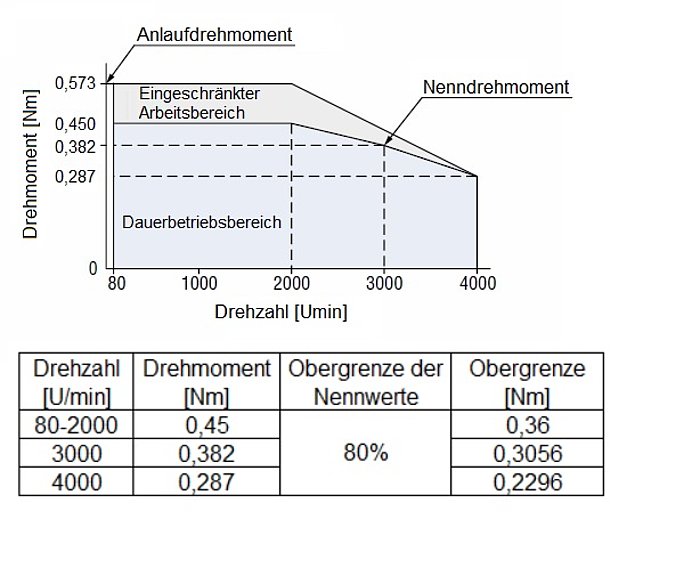

Drehzahl-Drehmoment-Kennlinien von bürstenlosen DC-Motoren

Das unten stehende Diagramm zeigt ein Beispiel für die Kennlinien eines bürstenlosen DC-Motors. Bürstenlose DC-Motoren haben ein nahezu konstantes Nenndrehmoment von niedrigen bis zu hohen Drehzahlen. Die Motoren können ohne Verlust des Drehmoments bei niedrigen Drehzahlen verwendet werden, wie es bei Asynchronmotoren mit Drehzahlregelung der Fall ist.

Eingeschränkter Arbeitsbereich

Dies ist ein Bereich aus einer Kombination von Drehzahl und Drehmoment, der für kurze Zeit genutzt werden kann. Er dient zur Verbesserung des Ansprechverhaltens bei Beschleunigung und Abbremsen.

Dauerbetriebbereich

Dies ist ein Bereich aus einer Kombination von Drehzahl und Drehmoment, der im Dauerbetrieb genutzt werden kann.

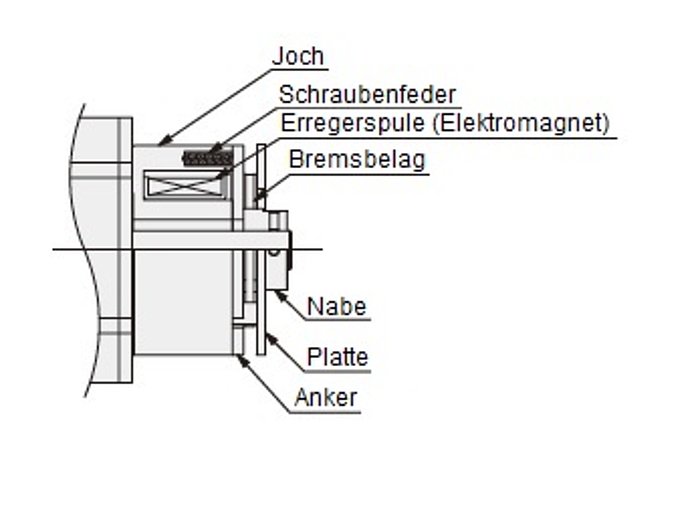

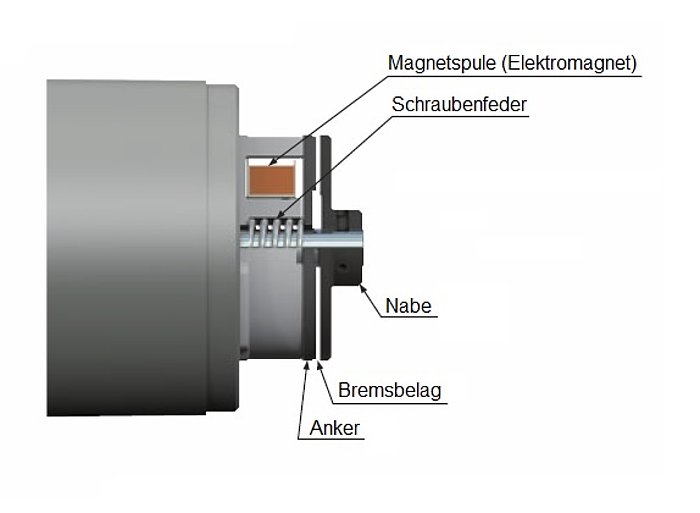

Aufbau und Lebensdauer der elektromagnetischen Bremse von bürstenlosen DC-Motoren

Motoren mit elektromagnetischer Bremse verwenden eine nicht erregungsaktivierte elektromagnetische Bremse zum Halten der Position. Ein Beispiel für den Aufbau ist unten dargestellt.

Wenn Spannung an die Erregungsspule angelegt wird, wird der Anker gegen die Schraubenfeder vom Elektromagneten angezogen, die Bremse wird freigegeben und die Motorwelle kann sich frei drehen.

Wenn keine Spannung anliegt, wird der Anker freigegeben und die Schraubenfeder bewirkt, dass der Bremsbelag gegen die Platte drückt und die Motorwelle blockiert.

Betrieb und Lebensdauer

Diese Bremse kann zum Halten der Position verwendet werden, wenn der Motor nicht erregt ist.

Verwenden Sie sie nicht zum Bremsen, um eine rotierende Last zu stoppen. Da der Bremsbelag nicht zum Bremsen vorgesehen ist, wird durch wiederholtes Bremsen der Spalt durch Abnutzung vergrößert, was einen normalen Betrieb unmöglich macht.

Die Lebensdauer für das Starten und Stoppen von Lasten mit einem zulässigen Lastträgheitsmoment beträgt 5 Millionen Zyklen.

Bürstenlose DC-Motoren in Umgebungen über 1000 m über dem Meeresspiegel

In größeren Höhen ist die Wirksamkeit der atmosphärischen Wärmeabgabe verringert, so dass Maßnahmen wie die Senkung der Umgebungstemperatur des Produkts erforderlich sind. Im Folgenden sind die Bedingungen für die Verwendung in Höhen über 1000 m und unter 2000 m über dem Meeresspiegel aufgeführt.

Relevante Produkte

- BMU-Serie*

- BLE2-Serie*

- BLH-Serie

- BXII-Serie

* Außer JV/JB/JH-Getriebe

Bedingungen für Motoren

Wenn der Motor oberhalb von 1000 m und unterhalb von 2000 m über dem Meeresspiegel eingesetzt werden soll, ist die Umgebungstemperatur gemäß Abb. 1 zu senken.

Wird z. B. ein Produkt mit einer oberen Umgebungstemperaturgrenze von 40°C in 2000 m Höhe über dem Meeresspiegel verwendet, beträgt die obere Umgebungstemperaturgrenze 32°C.

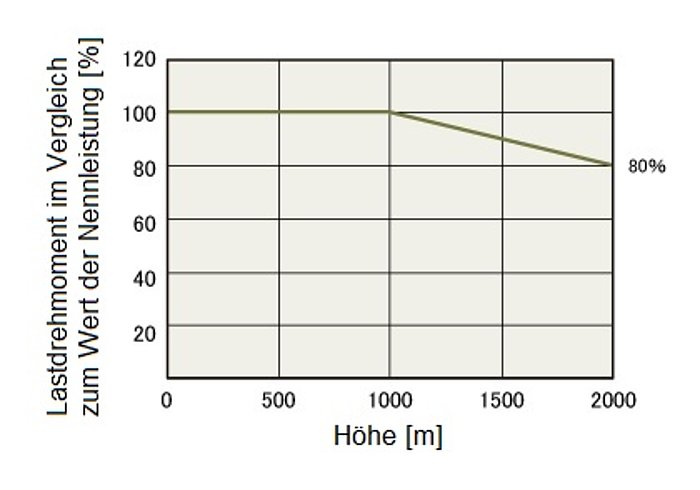

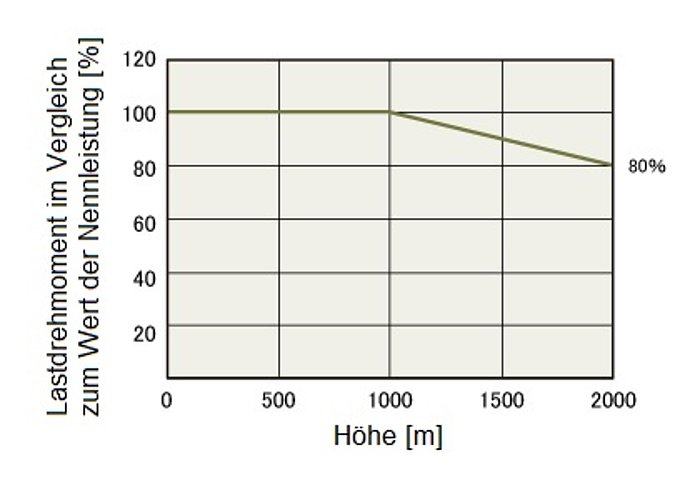

Zur Reduzierung des Lastdrehmoments siehe Abbildung 2.

Bei einem Einsatz in 2000 m Höhe über dem Meeresspiegel liegt die obere Grenze des Lastdrehmoments beispielsweise bei 80 % des Wertes der Nennleistung.

Drehzahl-Drehmoment-Kennlinien von bürstenlosen DC-Motoren

Bei der Berechnung der Drehmomentwerte gemäß den o.g. Angaben sind die Drehmomentwerte der verwendeten Drehzahl anzuwenden.

Der Wert des Drehmoments bei einer bestimmten Drehzahl kann dem Drehzahl-Drehmoment-Kennlinien-Diagramm in Abb. 3 entnommen werden.

Bedingungen für Treiber

Wenn der Treiber oberhalb von 1000 m und unterhalb von 2000 m über dem Meeresspiegel eingesetzt werden soll, ist die Umgebungstemperatur gemäß Abb. 1 zu senken.

Wird z. B. ein Produkt mit einer oberen Umgebungstemperaturgrenze von 40°C in 2000 m Höhe über dem Meeresspiegel verwendet, beträgt die obere Umgebungstemperaturgrenze 32°C.

Verwendung von Getriebemotoren

Bitte verwenden Sie Getriebemotoren in Höhen von unter 2000 m über dem Meeresspiegel. Wenn die Höhe hoch ist, wird der Temperaturanstieg aufgrund des Unterschieds zwischen dem äußeren Luftdruck und der Wärmeabgabe die Lebensdauer der Dichtung verringern, und es kann zu Schmierfettleckagen im Getriebe kommen. Wenn das Auslaufen von Schmierfett zu einem Problem wird, überprüfen Sie regelmäßig das Schmierfett und befestigen Sie eine Ölwanne o.ä. an der Anwendung.

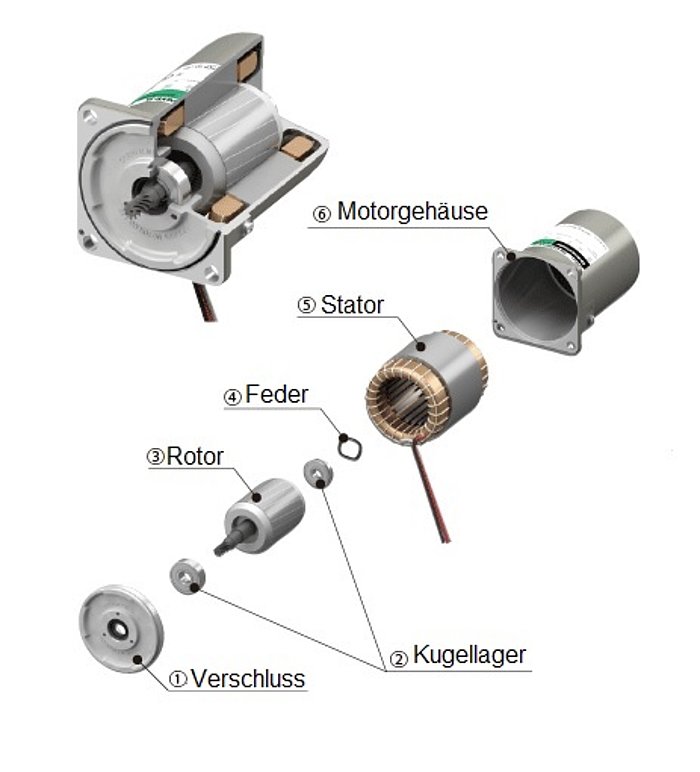

Aufbau von Asynchronmotoren

Ein Asynchronmotor ist wie folgt aufgebaut:

1) Verschluss

Der Verschluss besteht aus einer maschinell bearbeiteten, druckgegossenen Aluminiumlegierung und wird in das Motorgehäuse eingepresst.

2) Kugellager

3) Rotor

Der Rotor besteht aus laminierten magnetischen Stahlplatten und Leitern aus Aluminiumdruckgusslegierung.

4) Feder

5) Stator

Der Stator besteht aus einem Kern aus laminierten elektromagnetischen Stahlplatten, polyesterbeschichteten Kupferdraht-Wicklungen und einer Folie zur Isolierung.

6) Motorgehäuse

Das Motorgehäuse besteht aus einer Aluminiumdruckgusslegierung mit bearbeiteter Innenseite.

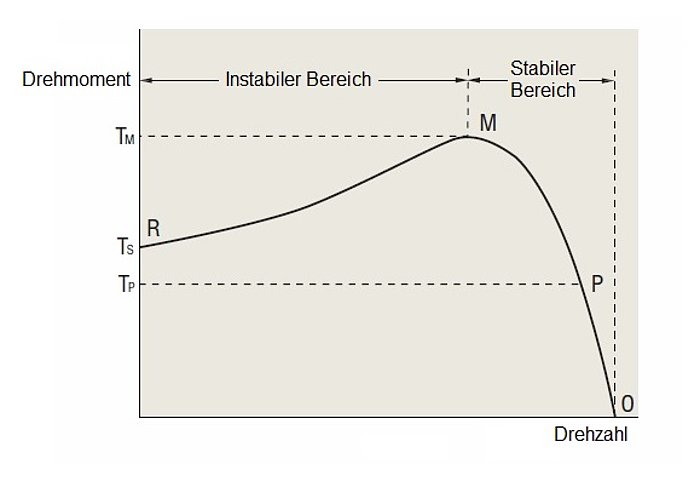

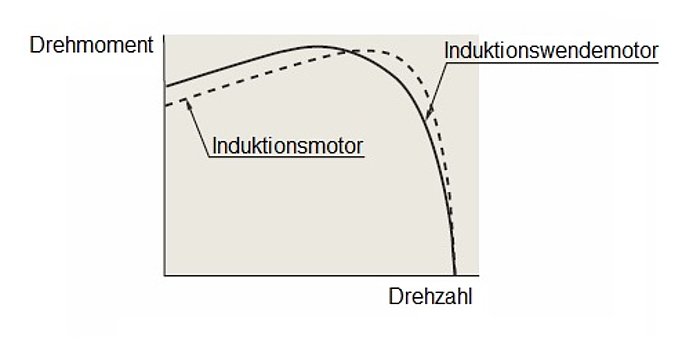

Drehzahl-Drehmoment-Kennlinien von Asynchronmotoren

Die Drehzahl-Drehmoment-Kennlinie von Asynchronmotoren ist in Abbildung 1 dargestellt.

Ohne Last dreht sich der Motor mit einer Drehzahl nahe der Synchrondrehzahl, aber mit zunehmender Last verringert sich die Drehzahl und der Motor dreht sich bei Punkt P, wo sich Last und Motordrehmoment TP die Waage halten. Wenn die Last weiter ansteigt und den Punkt M erreicht, kann der Motor kein weiteres Drehmoment mehr erzeugen, so dass er den Punkt R erreicht und anhält. Mit anderen Worten: Der Bereich zwischen R und M ist instabil, und erst zwischen M und O kann der Motor stabil arbeiten.

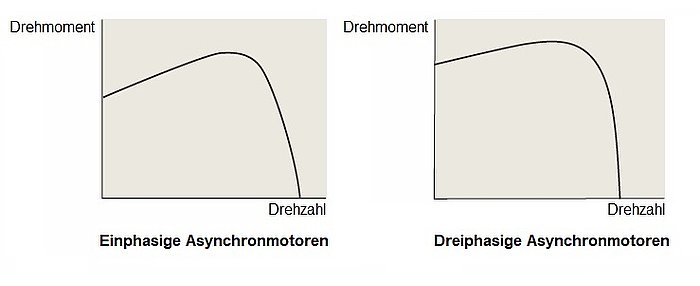

Asynchronmotoren gibt es in zwei Versionen: einphasige Asynchronmotoren mit Kondensatorstart und -lauf und dreiphasige Asynchronmotoren, wobei bei einphasigen Versionen im Allgemeinen das Anlaufdrehmoment niedriger ist als das Betriebsdrehmoment. Die Kennlinie von dreiphasigen Asynchronmotoren zeigt ein hohes Anlaufdrehmoment (Abb. 2).

Das erzeugte Drehmoment eines Motors variiert nahezu proportional zum Quadrat der Versorgungsspannung. Wenn zum Beispiel 110 V an einen Motor mit einer Nennspannung von 100 V angelegt werden, beträgt das erzeugte Drehmoment etwa 120 %. Zu diesem Zeitpunkt kann der Temperaturanstieg des Motors den zulässigen Temperaturanstieg überschreiten. Wenn 90 V angelegt werden, beträgt das Drehmoment etwa 80 %. Zu diesem Zeitpunkt arbeitet der Motor möglicherweise nicht mehr wie erwartet.

Verwenden Sie daher eine Spannung der Stromversorgung, die nicht mehr als ±10 % von der Nennspannung abweicht, da große Schwankungen der Versorgungsspannung dazu führen können, dass der Temperaturanstieg des Motors den zulässigen Betriebsbereich überschreitet oder eine Verschlechterung des Drehmoments verursacht, was zu einem instabilen Betrieb führt.

Temperaturanstieg bei Asynchronmotoren

Temperaturanstieg im Motor

Während des Betriebs des Motors werden alle Verluste im Motorinnern (Kupferverluste, Stahlverluste usw.) zu Wärme, wodurch die Motortemperatur ansteigt.

- Bei Asynchronmotoren (Dauerbetrieb) sinkt die Temperatur nach einem anfänglichen Anstieg innerhalb von 2-3 Stunden nach dem Betriebsstart auf eine konstante Temperatur.

- Bei Induktionswendemotoren (30-Minuten-Nennbetrieb) erreicht die Temperatur innerhalb von 30 Minuten nach dem Betriebsstart die angegebene Temperatur, und sie steigt weiter an, wenn der Betrieb fortgesetzt wird.

Messmethode für den Temperaturanstieg

Oriental Motor bestimmt den Temperaturanstieg eines Motors anhand der Werte, die mit den folgenden Messmethoden gemessen werden.

Thermometermessung

Ein Thermometer oder ein Temperaturfühler wird im mittleren Teil des Motorgehäuses fest angebracht, und der Temperaturanstieg wird gemessen, wenn der Motor in Betrieb und der maximale Temperaturanstieg erreicht ist. Die Differenz zur Umgebungstemperatur zeigt dann den Temperaturanstieg an.

Messung der Änderung des Widerstands

Bei dieser Messmethode wird die Wicklungstemperatur anhand der Änderung des Widerstandswertes gemessen. Der Wicklungswiderstand und die Umgebungstemperatur des Motorkabels vor und nach dem Betrieb werden mit einem Widerstandsmessgerät, Thermometer oder ähnlichem gemessen, um den Wert des Temperaturanstiegs der Motorwicklung zu bestimmen.

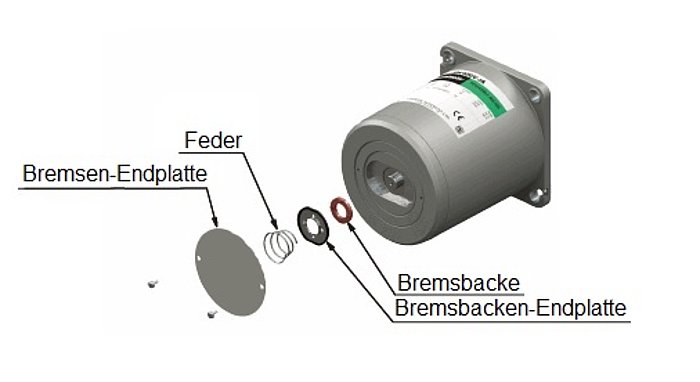

Aufbau von Induktionswendemotoren

Induktionswendemotoren verfügen über einen integrierten Bremsmechanismus (Reibungsbremse) an der Rückseite des Motors. Dieser Bremsmechanismus dient folgenden Zwecken:

- Reibungslasten werden aufgebracht, um einen sofortigen Umkehrbetrieb zu ermöglichen

- Verringerung des Nachlaufs

Strukturell ist die Bremsbacke einem konstanten Reibungsdruck ausgesetzt. Die Bremsbacke hat eine integrale Struktur, um die Alterung zu minimieren, und ist aus Materialien mit ausgezeichnetem Reibungswiderstand gefertigt.

Obwohl sie über einen gewissen Grad an Haltekraft verfügt, gibt es aufgrund dieser Struktur eine Grenze für die Bremskraft, die wir auf ca. 10 % des Ausgangsleistungsdrehmoments des Motors begrenzen.

Drehzahl-Drehmoment-Kennlinien von Induktionswendemotoren

Induktionswendemotoren sind einphasige Induktionsmotoren mit Kondensatorstart und -lauf, wie Induktionsmotoren, und ihre Drehzahl-Drehmoment-Kennlinien sind denen der Induktionsmotoren ähnlich. Allerdings haben Induktionswendemotoren im Vergleich zu Induktionsmotoren ein höheres Anlaufmoment, um einen sofortigen Umkehrbetrieb zu ermöglichen.

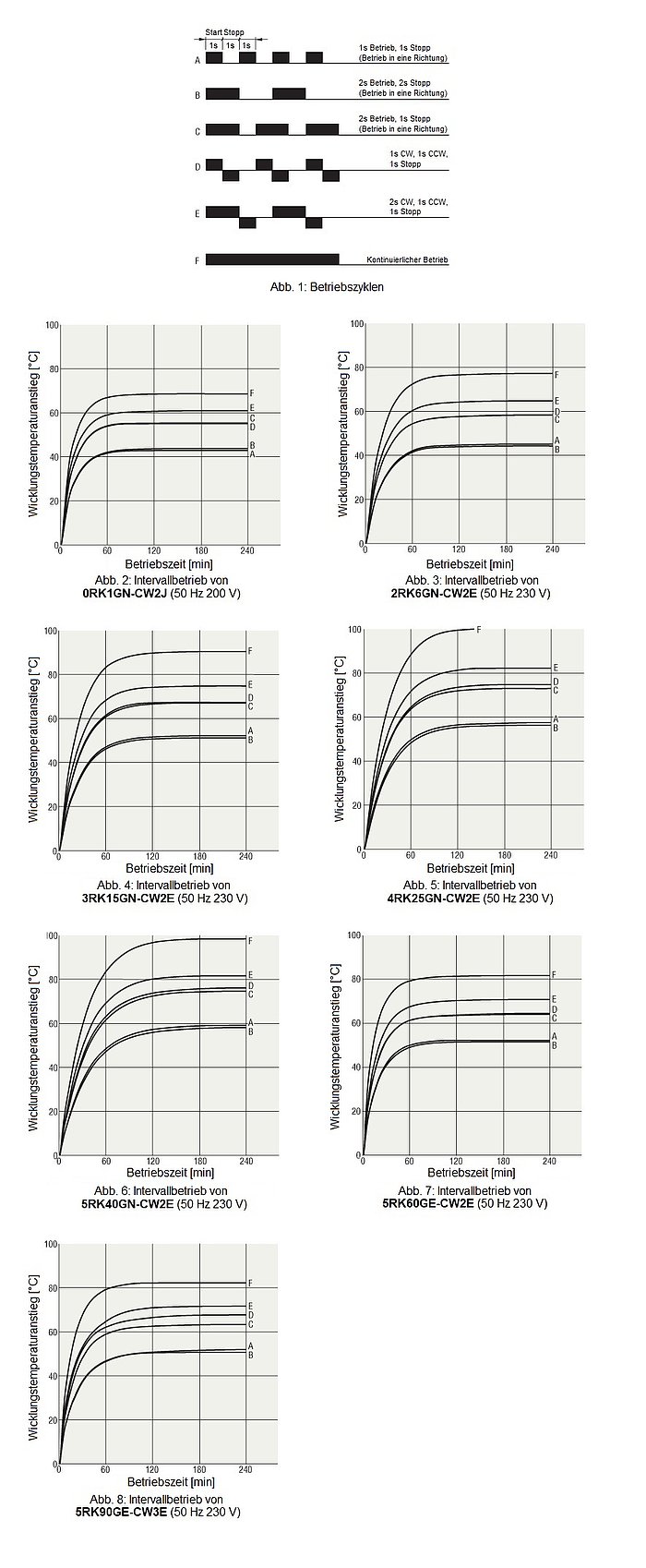

Betriebsdauer und Temperaturanstieg von Induktionswendemotoren

Obwohl Induktionswendemotoren für einen 30-Minuten-Nennbetrieb ausgelegt sind, variiert die Betriebszeit je nach den Betriebsbedingungen, selbst bei einem kurzzeitigen Intervallbetrieb. Wenn ein Induktionswendemotor im Intervallbetrieb für kurze Zeit eingesetzt wird, erhöht ein hoher Strom beim Motorstart und bei der Umkehrung die Wärmeentwicklung. Wird der Motor aber für eine längere Zeit gestoppt, ist der natürliche Kühleffekt bei Motorstillstand größer und der Temperaturanstieg des Motors kann niedrig gehalten werden.

Bei Intervallbetrieb

Die Bedingungen für den Intervallbetrieb werden in Abb. 1 A bis E dargestellt. F zeigt die Bedingungen für den Dauerbetrieb. Es wurden tatsächliche Messungen des Temperaturanstiegs unserer gängigen Induktionswendemotoren unter diesen Bedingungen durchgeführt.

Die Abbildungen 2 bis 8 zeigen die Ergebnisse.

Bei der Messung des Temperaturanstiegs wurde der Motor selbst in der Luft aufgehängt, mit fast keiner Wärmeleitung und ohne Last, was für Motoren mit Kondensatorstart und -lauf in Bezug auf den Temperaturanstieg am schlimmsten ist. Es ist jedoch zu beachten, dass der Temperaturanstieg aufgrund der längeren Zeit, die für das Starten und Umkehren erforderlich ist, höher sein kann, insbesondere wenn die Last über der Nennleistung des Motors liegt oder eine hohe Trägheitslast vorhanden ist.

Es ist darauf zu achten, dass der Temperaturanstieg z. B. des 4RK25GN-CW2E während des Betriebs unter 80°C für die Wicklungstemperatur und unter 90°C für die Motorgehäusetemperatur gehalten wird.

Abbildung 5: 4RK25GN-CW2E zeigt, dass ein kontinuierlicher Intervallbetrieb möglich ist, wenn die Betriebs- und Stopp-Zeiten gleich sind (Bedingungen A und B. Die Bedingungen C und D stellen die Grenze dar.) Außerdem gilt: Je höher die Ausgangsleistung des Motors, desto kürzer die Zeit.

Aufbau und Lebensdauer der elektromagnetischen Bremse von Asynchronmotoren

Motoren mit elektromagnetischer Bremse verwenden eine Bremse mit Strom-Aus-Aktivierung. Ein beispielhafter Aufbau ist in der Abbildung ersichtlich.

Wenn Spannung an die Erregungsspule angelegt wird, wird der Anker gegen die Schraubenfeder zum Elektromagneten gezogen, die Bremse wird freigegeben und die Motorwelle kann sich frei drehen.

Wenn keine Spannung anliegt, wird der Anker freigegeben, und die Schraubenfeder drückt den Bremsbelag gegen die Nabe und fixiert die Motorwelle.

Betrieb und Lebensdauer

Die Bremse kann zum Abbremsen verwendet werden. Die Lebensdauer bei wiederholtem Bremsen mit zulässiger Lastträgheit beträgt 2 Millionen Zyklen.

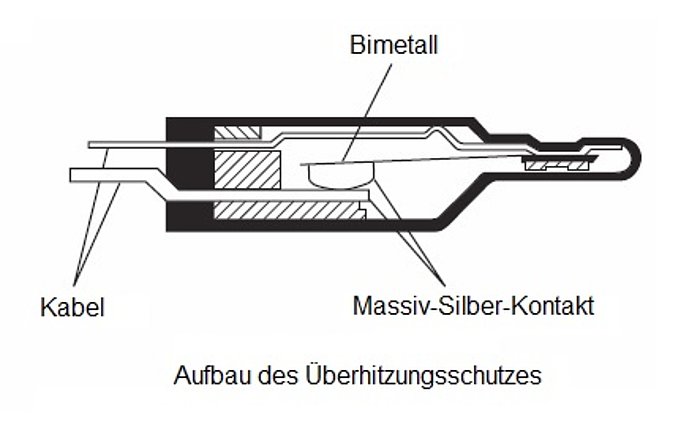

Überhitzungsschutz bei Asynchronmotoren

Wenn sich ein Motor im Betriebsstatus aufgrund einer Überlast im blockierten Rotorzustand befindet, oder wenn die Umgebungstemperatur schnell ansteigt, oder wenn die Leistungsaufnahme aus irgendeinem Grund erhöht wird, steigt die Temperatur des Motors schnell an. Wenn der Motor nicht überwacht wird, verschlechtert sich die Performance der Isolierung im Inneren des Motors, was seine Lebensdauer verkürzt oder im Extremfall sogar zum Durchbrennen der Wicklungen und zu einem Brand führt. Um den Motor vor solchen thermischen Unregelmäßigkeiten zu schützen, sind unsere mit den Normen EN, UL, CSA oder IEC konformen Motoren mit folgendem Überhitzungsschutz ausgestattet.

Überhitzungsschutz

Motoren mit den Flanschmaßen 70 mm, 80 mm, 90 mm und 104 mm haben einen integrierten Hitzeschutz mit automatischer Rückstellung. Der Aufbau wird in der Abbildung dargestellt.

(Die KIIS-Serie verfügt über keinen integrierten Überhitzungsschutz. Verwenden Sie daher die elektronische thermische Funktion des elektromagnetischen Schalters oder Frequenzumrichters).

Der Überhitzungsschutz ist ein Bimetall-System und verwendet Kontaktstellen aus reinem Silber, das den geringsten elektrischen Widerstand aller Metalle und die zweithöchste Wärmeleitfähigkeit nach Kupfer aufweist.

Betriebstemperatur des Überhitzungsschutzes

Offen: 130±5°C (die Betriebstemperatur variiert je nach Motor)

Geschlossen: 85±5°C (die Betriebstemperatur variiert je nach Motor)

(Die Temperatur der Motorwicklung bei Betrieb des Überhitzungsschutzes ist etwas höher als die oben genannten Betriebstemperaturen).

Impedanzschutz

Motoren mit einem Flanschmaß von 60 mm oder weniger sind mit einem Impedanzschutz ausgestattet.

Bei Motoren mit Impedanzschutz wird die Impedanz der Motorwicklungen so erhöht, dass auch bei blockiertem Motor der Anstieg des Motorstroms (Leistungsaufnahme) gering gehalten wird und der Temperaturanstieg einen bestimmten konstanten Wert nicht überschreitet.

Kondensator für Asynchronmotoren

Alle unsere Asynchronmotoren für einphasige Stromversorgung werden mit Kondensator betrieben. Bei diesen Motoren sind die Hauptwicklung und die Hilfswicklung mit um 90° unterschiedlichen elektrischen Winkeln gewickelt. Ein Kondensator ist mit dieser Hilfswicklung in Serie geschaltet und dient dazu, die Phase des Stroms in der Hilfswicklung zu verschieben.

Es werden Kondensatoren mit aufgedampften Elektroden verwendet, die von UL anerkannt sind. Diese Version des Kondensators verwendet eine metallbedampfte Kunststofffolie als Bauteil und wird wegen ihrer selbstheilenden Wirkung auch als SH-Kondensator (Self Healing) bezeichnet.

Kapazität

Eine falsche Kapazität des Kondensators kann zu Unregelmäßigkeiten bei Schwingungen und Wärmeentwicklung im Motor sowie zu Verlusten beim Drehmoment und instabilem Betrieb führen. Verwenden Sie immer den im Motor enthaltenen Kondensator. Die Kapazität von Kondensatoren wird in Einheiten von μF (Mikrofarad) angegeben.

Nennspannung

Wird der Kondensator oberhalb der Nennspannung verwendet, kann es zu Ausfällen kommen, die zu Rauchentwicklung oder Entzündung führen. Verwenden Sie immer den im Motor enthaltenen Kondensator. Die Nennspannung von Kondensatoren wird in Einheiten von Volt (V) angegeben. Die Nennspannung des Kondensators ist auf der Oberfläche des Gehäuses angezeigt. Beachten Sie, dass sich diese von der Nennspannung des Motors selbst unterscheidet.

Nenndurchlasszeit

Die Nenndurchlasszeit ist die minimale ausgelegte Lebensdauer des Kondensators bei Betrieb mit Nennlast, Nennspannung, Nenntemperatur und Nennfrequenz. Die Referenz beträgt 40.000 Stunden. Wenn der Kondensator am Ende seiner Lebensdauer ausfällt, kann es zu Rauchentwicklung oder Entzündung kommen. Es wird empfohlen, den Kondensator nach Erreichen der Nenndurchlasszeit zu ersetzen. Im Falle einer Unregelmäßigkeit des Kondensators sollten Sie separate Schutzmaßnahmen in Betracht ziehen, um sicherzustellen, dass die Anwendung nicht beeinträchtigt wird.

Kondensatoren mit Sicherheitsmechanismen

Im Falle eines dielektrischen Durchbruchs in einem Kondensator kann der Kondensator sicher vom Stromkreis getrennt werden, und ein funktionaler Sicherheitsmechanismus verhindert das Rauchen und die Entzündung. Unsere Produkte verwenden UL-konforme Kondensatoren mit Sicherheitsmechanismen, die den UL 810 Ausfallstromtest von 10.000 A erfüllen.

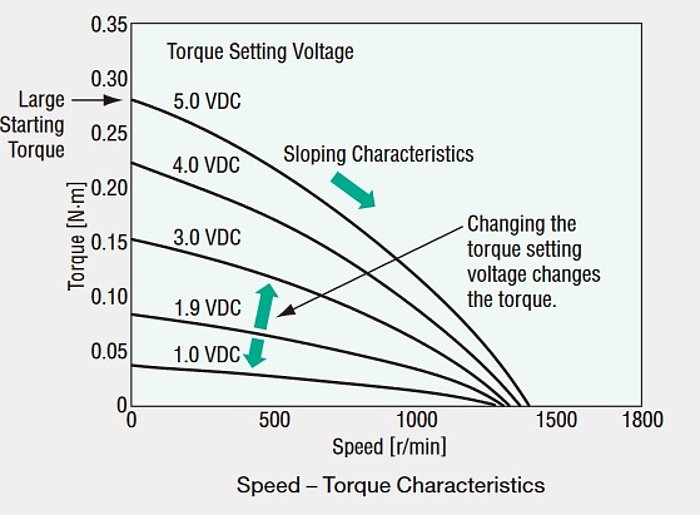

Eigenschaften von Torquemotoren

- Das Drehmoment variiert mit der anliegenden Spannung am Motor.

- Torquemotoren haben ein großes Anlaufdrehmoment, eine fallende Kennlinie und können im gesamten Bereich der Drehzahl-Drehmoment-Kennlinie eingesetzt werden.

- Im Gegensatz zu Induktionsmotoren und Induktionswendemotoren ist das Drehmoment bei niedrigen Drehzahlen stabil.

- Wenn unter Last eine konstante Drehzahl vorliegt, ändert sich die Drehzahl bei Anpassung der anliegenden Spannung.

- Ist die anliegende Spannung konstant, ändert sich die Drehzahl bei Änderung der Last.

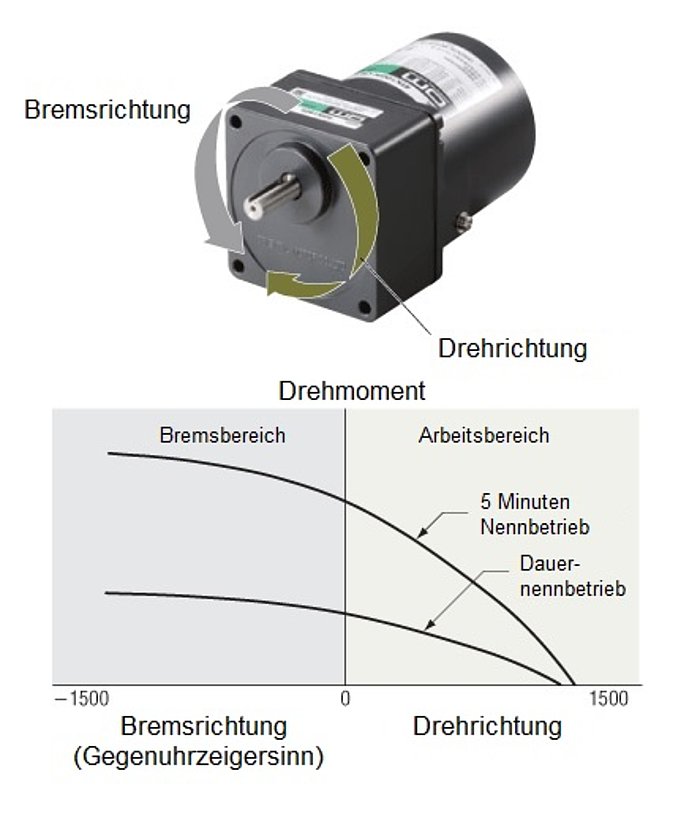

Drehzahl-Drehmoment-Kennlinien von Drehmomentmotoren

Bei den Drehmomentmotoren der TM-Serie führt eine Anpassung der Einstellung der Spannung oder des Potentiometers für das Drehmoment zu einer Änderung der anliegenden Spannung und damit des Drehmoments (Abb. 1).

Drehmomentmotoren können auch eine Bremskraft erzeugen, wenn sie in die entgegengesetzte Richtung, z. B. durch eine externe Kraft, relativ zur Drehrichtung des Motors gedreht werden. Diese Bremscharakteristiken werden als Gegenphasenbremsen bezeichnet. Der Bereich, der durch die normalen Drehmoment-Kennlinien ausgedrückt wird, wird als Arbeitsbereich bezeichnet, während der Bereich, der als Gegenphasenbremse wirkt, als Bremsbereich bezeichnet wird (Abb. 2).

Asynchronmotoren in Umgebungen über 1000 m über dem Meeresspiegel

In größeren Höhen ist die Wirksamkeit der atmosphärischen Wärmeabgabe verringert, so dass Maßnahmen wie die Senkung der Umgebungstemperatur des Produkts erforderlich sind. Im Folgenden sind die Bedingungen für die Verwendung in Höhen über 1000 m und unter 2000 m über dem Meeresspiegel aufgeführt.

Relevante Produkte

- World K-Serie

- KIIS-Serie

- KII-Serie

- BH-Serie

(ausgenommen in Kombination mit Winkelgetrieben)

Betriebsstatus bei einphasiger Stromversorgung

Wenn der Motor oberhalb von 1000 m und unterhalb von 2000 m über dem Meeresspiegel eingesetzt werden soll, ist die Umgebungstemperatur gemäß Abb. 1 zu senken.

Wird z. B. ein Produkt mit einer oberen Umgebungstemperaturgrenze von 40 °C in 2000 m Höhe über dem Meeresspiegel verwendet, beträgt die obere Umgebungstemperaturgrenze 32 °C.

Betriebsstatus bei dreiphasiger Stromversorgung

Wenn der Motor oberhalb von 1000 m und unterhalb von 2000 m über dem Meeresspiegel eingesetzt werden soll, ist die Betriebsumgebungstemperatur zu senken oder das Lastdrehmoment wie folgt zu reduzieren.

Zur Reduzierung der Umgebungstemperatur siehe Abbildung 1.

Wird z. B. ein Produkt mit einer oberen Umgebungstemperaturgrenze von 40 °C in 2000 m Höhe über dem Meeresspiegel verwendet, beträgt die obere Umgebungstemperaturgrenze 32 °C.

Zur Reduzierung des Lastdrehmoments siehe Abbildung 2.

Bei einem Einsatz in 2000 m Höhe über dem Meeresspiegel liegt die obere Grenze des Lastdrehmoments beispielsweise bei 80 % des Wertes der Nennleistung.

Verwendung von Getriebemotoren

Bitte verwenden Sie Getriebemotoren in Höhen von unter 2000 m über dem Meeresspiegel. Wenn die Höhe hoch ist, wird der Temperaturanstieg aufgrund des Unterschieds zwischen dem äußeren Luftdruck und der Wärmeabgabe die Lebensdauer der Dichtung verringern, und es kann zu Schmierfettleckagen im Getriebe kommen. Wenn das Auslaufen von Schmierfett zu einem Problem wird, überprüfen Sie regelmäßig das Schmierfett und befestigen Sie eine Ölwanne o.ä. an der Anwendung.