Transportlast, Schubkraft und Push-Motion bei Linearantrieben und Indexiertischen

Transportlast

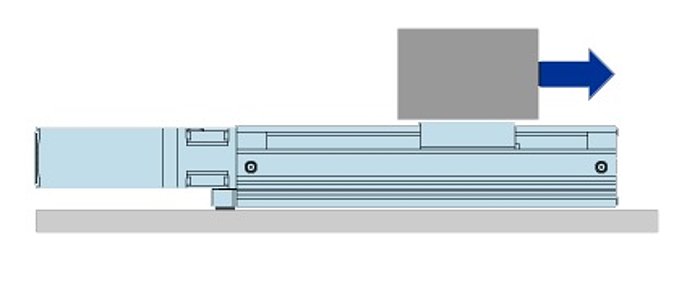

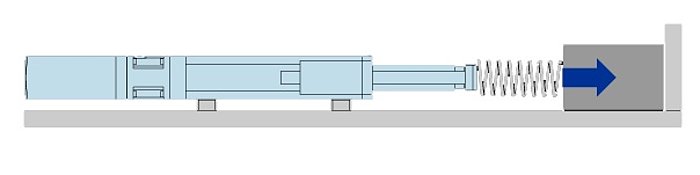

Die Transportlast ist die Lastmasse, die gemäß den Spezifikationen des Linearantriebs bzw. des Indexiertisches bewegt werden kann (Abb. 1).

Es wird jeweils ein Wert für die horizontale bzw. vertikale Richtung angegeben. Die Werte sind den Spezifikationen zu entnehmen.

Die Lastmasse beeinflusst das Verhältnis zwischen Positionierentfernung, Positionierzeit und Beschleunigung beim Transport.

Bei der Auswahl eines Aktuators muss nicht nur die Transportlast geprüft werden, sondern auch die Einhaltung der Positionierentfernung und andere Betriebsbedingungen.

Informationen über den Zusammenhang zwischen Lastmasse, Positionierentfernung, Positionierzeit, Geschwindigkeit des Positioniervorgangs und Beschleunigung beim Transport finden Sie in den entsprechenden Abschnitten.

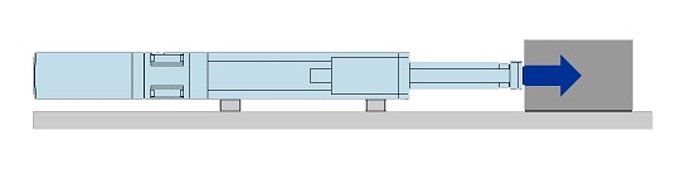

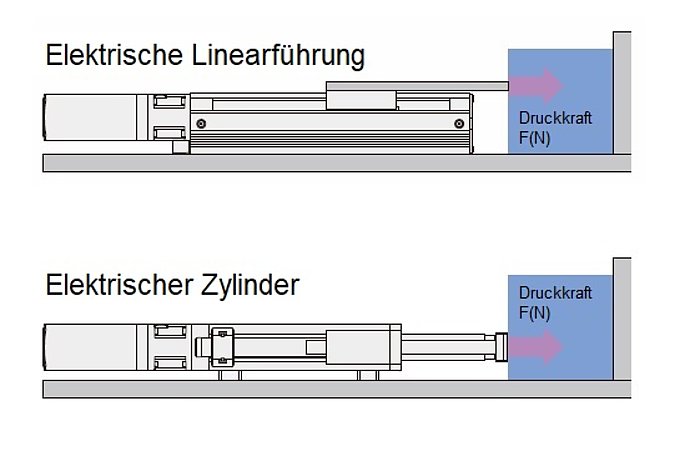

Schubkraft (Abb. 2)

Die Schubkraft ist die Vortriebskraft, mit der ein elektrischer Aktuator eine Last vorantreiben kann. Sie ist die Kraft, die auf eine bewegte Last wirkt.

Obere Grenzwerte sind in den Spezifikationen angegeben.

Obergrenze der Schubkraft

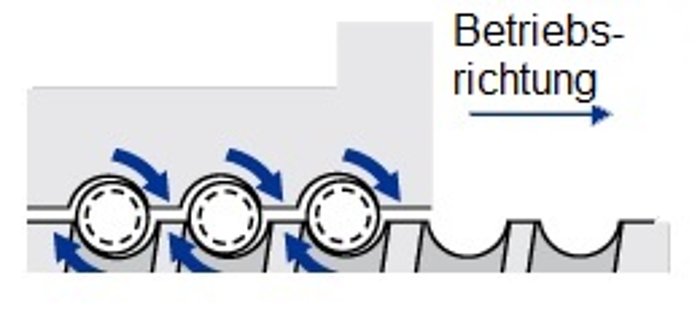

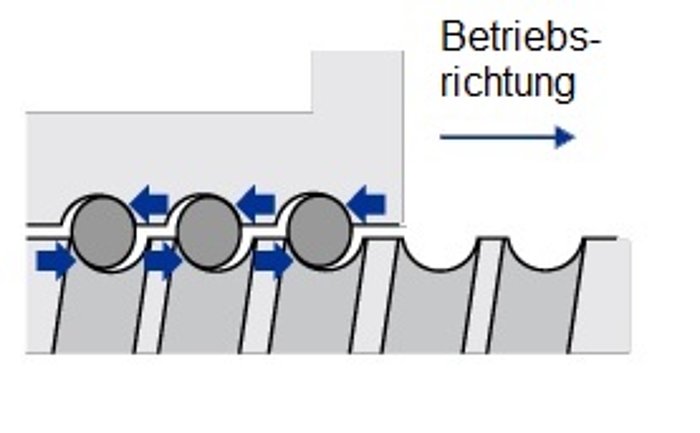

Die obere Grenze der Schubkraft wird durch die geschätzte Lebensdauer der angetriebenen Komponenten (Kugelumlaufspindeln, Führungen, Lager usw.) bestimmt (Abb. 3).

Die geschätzte Lebensdauer wird auf der Grundlage der dynamischen Lasten berechnet.

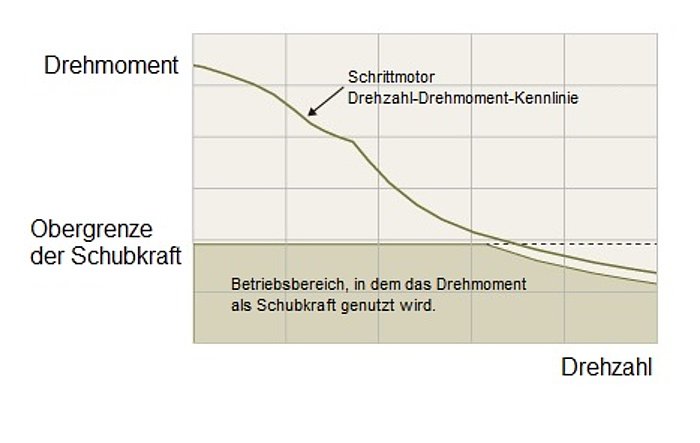

Bei den Produkten sind die Grenzen der Schubkraft so eingestellt, dass ein stabiler Transport von niedrigen Drehzahlen zu hohen Drehzahlen gewährleistet ist (Abb. 4).

Push-Motion-Kraft

Die Push-Motion-Kraft ist der Druck, der ausgeübt wird, wenn der Antrieb gegen eine Last gedrückt wird (Abb. 5). Sie ist die Kraft, die gegen eine stillstehende Last ausgeübt wird.

Die Werte sind den Spezifikationen zu entnehmen.

Obergrenze der Push-Motion-Kraft

Die obere Grenze der Push-Motion-Kraft wird durch die statische Last (statische Nennlast) bestimmt, die auf die lasttragenden Bauteile (Kugelumlaufspindeln, Führungen, Lager usw.) wirkt (Abb. 6).

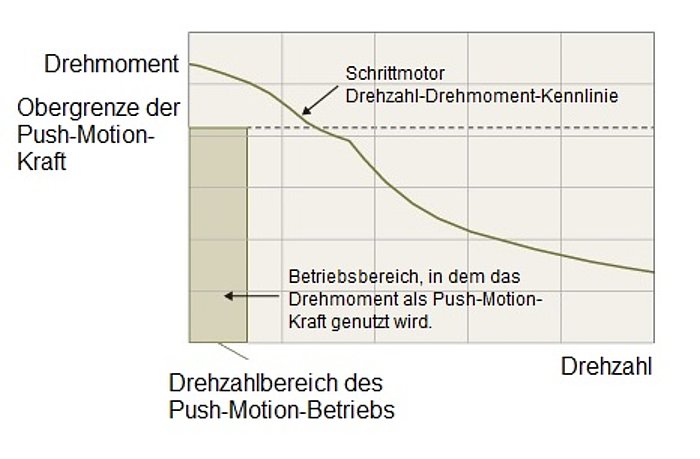

Schrittmotoren in linearen und rotativen Aktuatoren bieten ein besonders hohes Drehmoment bei niedrigen Drehzahlen (Abb. 7).

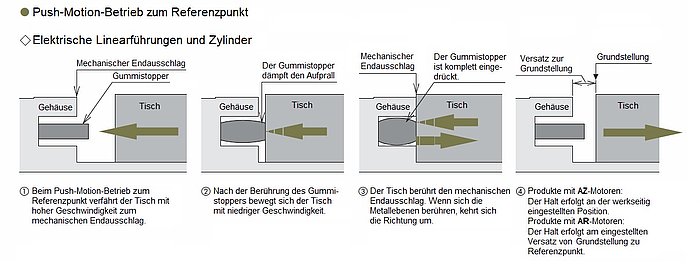

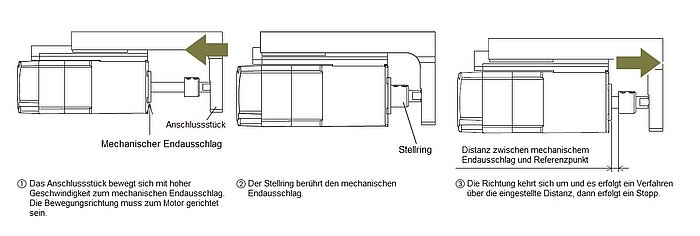

Push-Motion-Betrieb zum Referenzpunkt bei elektrischen Linearführungen und Zylindern

Die Rückkehr zum Referenzpunkt im Push-Motion-Betrieb erfolgt, indem der Tisch gegen das Mechanikgehäuse gedrückt wird. Der Betrieb mit hoher Drehzahl zum Referenzpunkt ist dank der Entwicklung eines speziellen Gummistoppers und einer Struktur möglich, die den Tisch gegen die Endfläche des Metallteils drückt.

Relevante Produkte:

EAS-Serie

EZS-Serie/EZS-Serie reinraumtauglich

EAC-Serie

(Push-Motion-Rückkehr zum Referenzpunkt ist nicht möglich mit Aktuatoren, die mit AR-Motoren mit Takteingang ausgestattet sind)

Hinweis:

- Überprüfen Sie bei Push-Motion-Betrieb mit Rückkehr zum Referenzpunkt den Wert des dynamisch zulässigen Moments.

- Stellen Sie bei Push-Motion-Rückkehr zum Referenzpunkt sicher, dass der Versatz der Ausgangsstellung eingestellt und der Stromwert für die Push-Motion-Rückkehr zum Referenzpunkt eingestellt ist.

Push-Motion-Betrieb bei elektrischen Linearführungen und Zylindern

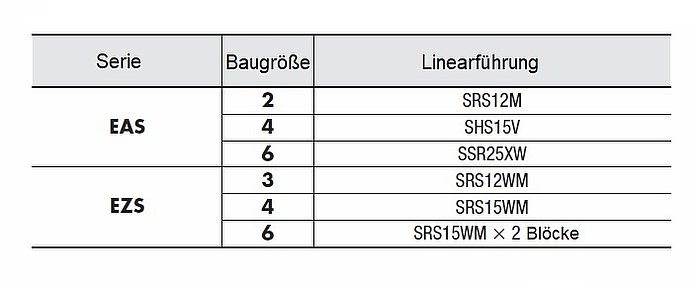

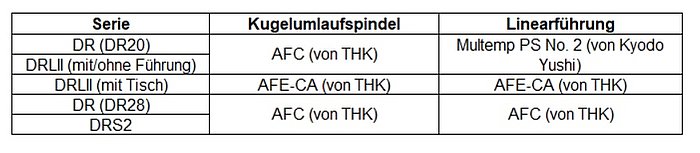

Verwendete Linearführungen

Wartung von elektrischen Linearführungen und Zylindern

Für die Kugelumlaufspindel und die Führung (nur bei elektrischen Linearführungen) werden langfristig wartungsfreie Komponenten verwendet.

Die Kugelumlaufspindeln sind mit dem QZ*-Schmiersystem und die Linearführungen mit Kugelkäfigen ausgestattet, was den Zyklus der Wartung mit Schmierfett deutlich verlängert.

Wir haben überprüft, dass unsere elektrischen Linearführungen und Zylinder ohne Wartung bis zur erwarteten Lebensdauer keine Probleme mit der Kugelumlaufspindel und Linearführung haben.

Die Verschlechterung des Schmierfetts hängt jedoch von den Betriebsbedingungen und der Betriebsumgebung ab. In der Praxis sollte das Schmierfett gemäß der Tabelle in Abb. 1 gewartet werden.

* Die Reinraumtaugliche Version ist nicht mit dem QZ-Schmiersystem ausgestattet.

(„Kugelkäfig“ (ball retainer) ist ein eingetragenes Warenzeichen der THK CO., LTD.)

Das Schmierfett, das für die Wartung der einzelnen Produkte verwendet wird, ist Abb. 2 zu entnehmen.

Spezifikationen von Motoren mit Zahnstangensystem (L-Serie)

Drei der wichtigsten Spezifikationen eines Motors mit Zahnstangensystem sind:

- Geschwindigkeit der Zahnstange

- Maximale Transportlast

- Haltekraft

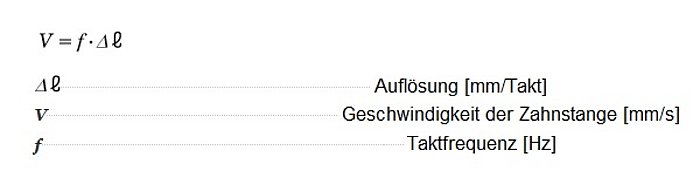

Geschwindigkeit der Zahnstange

Die Geschwindigkeit der Zahnstange kann mit Hilfe der Taktfrequenz vom Controller nach der Formel in Abb. 1 berechnet werden.

Maximale Transportlast

Bitte beachten Sie die Spezifikationen im Produktkatalog.

Die maximale Transportlast in der Spezifikationstabelle ist der Wert, wenn die Zahnstange horizontal bewegt wird. Wenn die Zahnstange vertikal bewegt wird, muss das Gewicht der Zahnstange (siehe Abmessungen im Katalog) oder die mit dem Gewicht der Zahnstange vergleichbare Kraft (Gewicht der Zahnstange x 9,807) vom Wert in der Tabelle subtrahiert werden.

Haltekraft

Bitte schauen Sie sich die Produktspezifikationen an.

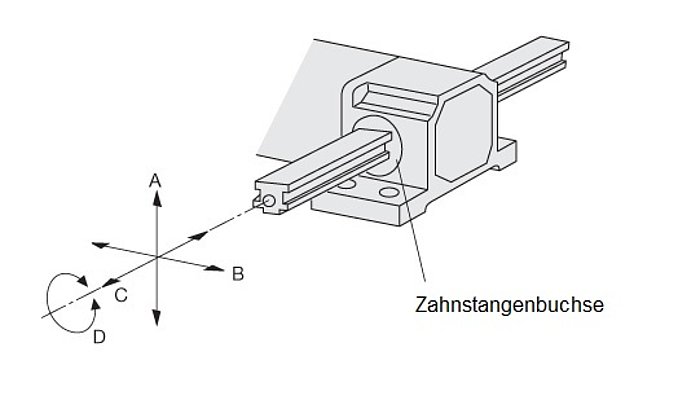

Zahnstangenspiel (Standardwert)

Die Zahnstange wird durch Zahnstangenbuchsen an zwei Stellen des Gehäuses abgestützt. Zwischen den Zahnstangenbuchsen und der Zahnstange ist ein geringes Spiel vorhanden, damit sich die Zahnstange in der in Abb. 2 gezeigten Richtung bewegen kann.

Richtungen A und B: 2 mm oder weniger

Richtung C (Getriebespiel): 0,5 mm oder weniger

Richtung D: 0,5° oder weniger

- Das Zahnstangenspiel in den Richtungen A und B wird in einem Abstand von 500 mm von der Stirnseite des Gehäuses gemessen.

- Das Spiel nimmt zu, je mehr die Zahnstange benutzt wird. Wenn die Zahnstange in Anwendungen eingesetzt wird, bei denen das Spiel ein Problem darstellt, sollte eine externe Führung vorgesehen werden.

Wiederholpositioniergenauigkeit von Linearaktuatoren

Bitte beachten Sie die folgenden Hinweise, um die spezifizierte Wiederholpositioniergenauigkeit zu gewährleisten.

1) Gewährleistung einer hohen Steifigkeit der Teile

Die Steifigkeit der Linearführung und der anderen verwendeten mechanischen Teile muss der Lastmasse und der externen Kraft entsprechen. Wenn die hohe Steifigkeit nicht ausreicht, können die Spezifikationen aufgrund von Durchbiegung oder aus anderen Gründen nicht eingehalten werden.

Verwenden Sie für die Installation des Aktuators und für den Anschluss des Aktuators an das Werkstück Montagebeschläge, deren hohe Steifigkeit der Lastmasse und der externen Kraft angemessen ist. Wenn die hohe Steifigkeit nicht ausreicht, können die Spezifikationen aufgrund von Durchbiegung usw. nicht eingehalten werden.

2) Sensoren

Verwenden Sie einen hochpräzisen Nullpunktsensor (z. B. einen Foto-Mikro-Sensor). Die Wiederholpositioniergenauigkeit beinhaltet nicht die Genauigkeit der Referenzpunktsuche.

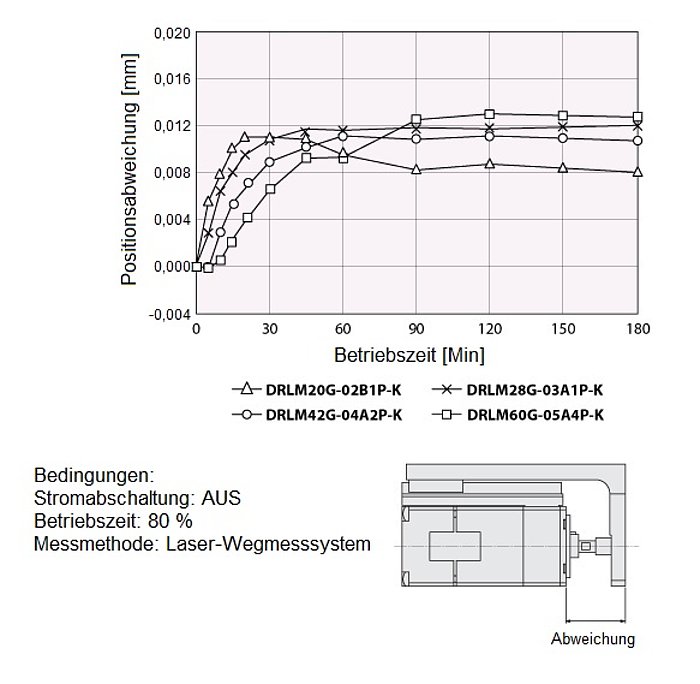

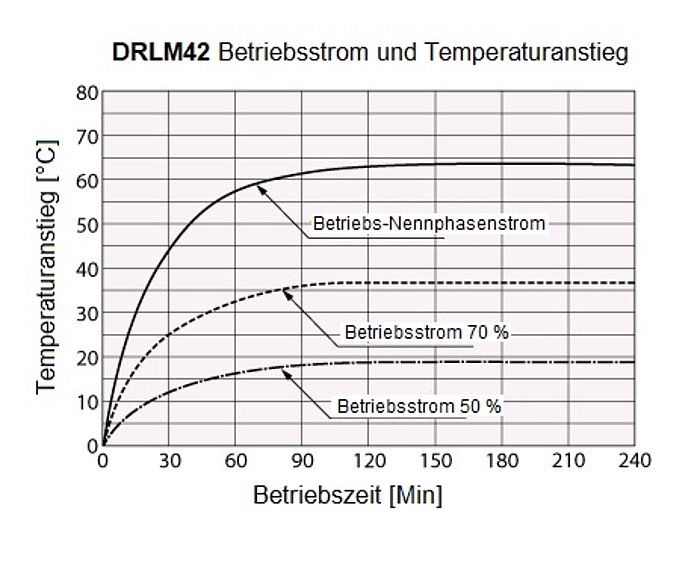

3) Temperaturanstieg des Aktuators

Der Aktuator kann je nach Betriebsbedingungen erhebliche Wärme entwickeln. Dies führt zu einer Längung der integrierten Kugelumlaufspindel und damit zu einer Positionsabweichung, wie in Abb. 1 (Referenzwerte) dargestellt. Um die Auswirkung der Temperatur auf die Wiederholpositioniergenauigkeit zu minimieren, passen Sie den Eingangsstromwert des Stroms zum Aktuator an und konstruieren Sie die peripheren Teile unter Berücksichtigung der Wärmeableitung.

Referenz:

Durch die Anpassung des Eingangsstroms des Aktuators wird der Wert des Temperaturanstiegs des Aktuators verändert. Dies ist wirksam, wenn eine Spanne in den Kennlinien für das Starten und die Haltekraft vorhanden ist.

Darüber hinaus wirkt sich eine Überprüfung der Betriebszeit auch auf den Wert des Temperaturanstiegs aus (Abb. 2 zeigt einen Betrieb von 75%).

Push-Motion-Betrieb zum Referenzpunkt bei Linearaktuatoren

Push-Motion-Betrieb bei Linearaktuatoren

Wartung von Linearaktuatoren

Wartungszyklen

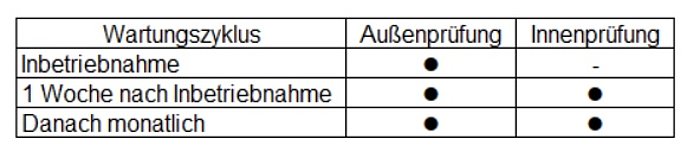

Wenn der Aktuator 8 Stunden pro Tag betrieben wird, sollte die Wartung gemäß der Tabelle in Abb. 1 durchgeführt werden.

Bei kontinuierlichem Tag-/Nachtbetrieb oder hohen Betriebsgeschwindigkeiten ist der Wartungszyklus je nach Situation zu verkürzen.

Außenprüfung

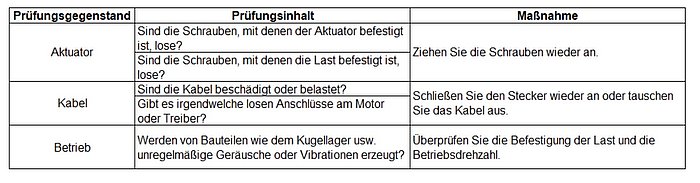

Bitte überprüfen Sie die Punkte gemäß der Übersicht in Abb. 2.

Äußere Reinigung

- Reinigen Sie je nach Bedarf die Außenfläche des Aktuators.

- Wischen Sie den Schmutz mit einem weichen Tuch ab.

- Blasen Sie nicht mit Druckluft. Durch die Zwischenräume kann Staub eindringen.

- Verwenden Sie keine Petroleumlösungsmittel, da diese die lackierten Oberflächen angreifen können.

- Wenn die Oberfläche stark verschmutzt ist, wischen Sie sie mit einem weichen, mit neutralem Reinigungsmittel angefeuchteten Tuch ab.

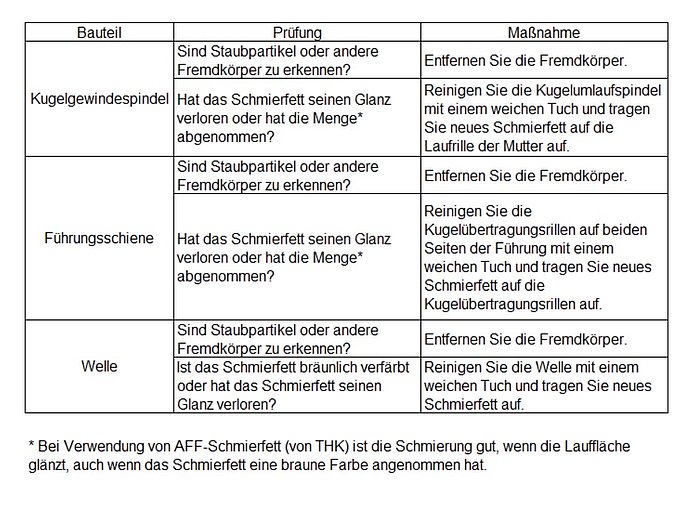

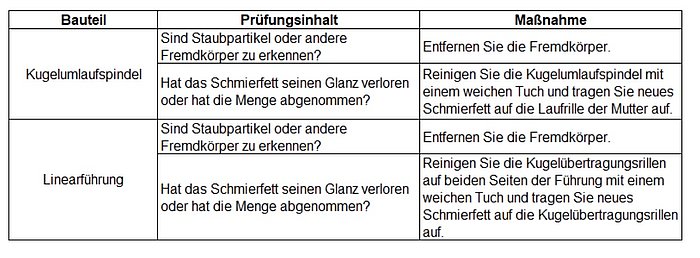

Innenprüfung

Führen Sie eine Sichtprüfung über den inneren Zustand des Aktuators durch. Überprüfen Sie die in Abb. 3 aufgeführten Punkte.

Die Schmierung ist gut, wenn die Lauffläche glänzend ist, auch wenn das Schmierfett verfärbt ist.

Erneuerung des Schmierfetts

Wenn das Schmierfett auf der Gewindewelle oder der Linearführung verschmutzt ist, wischen Sie es mit einem Lappen gründlich ab und tragen Sie dann neues Schmierfett auf. Das Schmierfett sollte nach einer Woche nach der Inbetriebnahme und danach einmal pro Monat überprüft werden.

Das für die Wartung der einzelnen Produkte verwendete Schmierfett ist in Abb. 4 aufgeführt.

Aktuatoren in Umgebungen über 1000 m über dem Meeresspiegel

In größeren Höhen ist die Wirksamkeit der atmosphärischen Wärmeabgabe verringert, so dass Maßnahmen wie die Senkung der Umgebungstemperatur des Produkts erforderlich sind.

Relevante Produkte:

Mit dem AZ-Motor ausgestattete Produkte

Elektrische Linearführungen: EAS-Serie, EZS-Serie

Elektrische Zylinder: EAC-Serie

Indexiertische: DGII-Serie

Linearaktuatoren: DR-Serie, DRS2-Serie

Zahnstangensysteme: L-Serie

Mit dem AR-Motor ausgestattete Produkte

Elektrische Linearführungen: EAS-Serie, EZS-Serie

Elektrische Zylinder: EAC-Serie

Indexiertische: DGII-Serie

Die detaillierten Bedingungen finden Sie unter demselben Thema in der Kategorie über Schrittmotoren.

Funktion von Getrieben

Die Funktion des Abbremsens ist eng mit der Entwicklung der Motoren verknüpft. Ursprünglich, als sich Asynchronmotoren nur drehten, wurden Abbremsgetriebe hauptsächlich als Drehzahlwandler zur Änderung der Drehzahl des Motors und zur Verstärkung des Drehmoments verwendet. Als die Motoren jedoch mit Funktionen für variable Drehzahlen ausgestattet wurden, dienten sie weniger zur Änderung der Drehzahl als vielmehr zur Verstärkung des Drehmoments.

Mit steigenden Anforderungen hinsichtlich Positionierung und Drehzahlregelung verbreiteten sich Schritt- und Servomotoren, und Getriebe wurden eingesetzt, um die Trägheitsmomente zu erhöhen, das Drehmoment zu verstärken und die Vibrationen in Schrittmotoren zu reduzieren. Darüber hinaus führte die hohe Positioniergenauigkeit der Motoren zu einer Nachfrage nach spielfreien Getrieben, die sich von denen der Asynchronmotoren unterschieden.

Aus diesem Grund wurden die Getriebe von Oriental Motor mit den jeweils geeigneten Kennlinien entwickelt, um die Kennlinien des Motors, in den sie eingebaut werden, nicht zu beeinträchtigen. Da die Getriebe für Asynchronmotoren vor allem als Hauptantrieb mit langen Betriebszeiten eingesetzt werden, wurden sie mit Blick auf ein hohes zulässiges Drehmoment, eine lange Lebensdauer, eine geringe Geräuschentwicklung und eine breite Palette von Getriebeuntersetzungen entwickelt. Die Getriebe für Schritt- und Servomotoren sind dagegen für Anwendungen mit hoher Positioniergenauigkeit ausgelegt, wobei hohe Genauigkeit, hohes zulässiges Drehmoment und hohe Drehzahl (bei Servomotoren) wichtige Faktoren sind.

Getriebespezifikationen

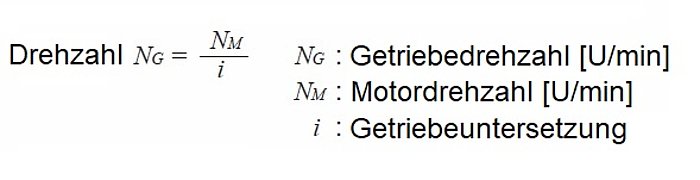

Erhöhung des Drehmoments

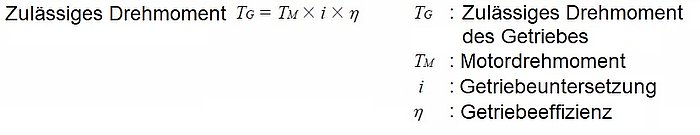

Das Drehmoment an der Abtriebswelle des Getriebes kann nach der Formel in Abb. 1 berechnet werden.

Zulässiges Drehmoment

Mit zunehmender Getriebeuntersetzung nimmt die Ausgangsleistung proportional zu, aber das Lastdrehmoment, das vom Getriebe übertragen werden kann, kann durch das Material des Getriebes und andere Bedingungen begrenzt sein. Der maximal zulässige Drehmoment-Begrenzungswert wird als maximal zulässiges Drehmoment bezeichnet (siehe Abb. 2).

Das zulässige Drehmoment ist das Drehmoment, das von der Abtriebswelle des Getriebes, das dem entsprechenden Motor entspricht, angetrieben werden kann, wobei auch die Effizienz der Übertragung bei normaler Umgebungstemperatur berücksichtigt wird. Die Werte werden für jedes Untersetzungsverhältnis angegeben.

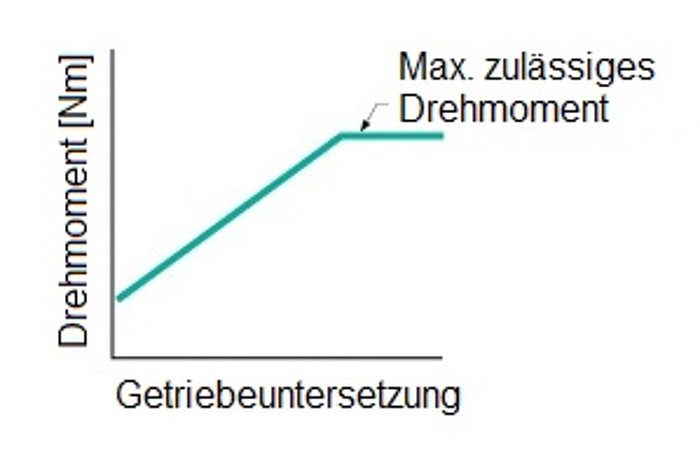

Übertragungswirkungsgrad (Abb. 3)

Der Übertragungswirkungsgrad ist ein Wert, der von der Struktur und der Getriebeuntersetzung des Getriebes bestimmt wird, z. B. von der Produktlinie und der Anzahl der Getriebestufen. Darüber hinaus hängt der Übertragungswirkungsgrad von der Umgebungstemperatur ab.

Hinweis: Bei Betrieb in einer Umgebung mit niedrigen Temperaturen kann sich der Übertragungswirkungsgrad verschlechtern und das Drehmoment verringern.

Drehzahl und Drehrichtung

Drehzahl

Die Drehzahl der Abtriebswelle des Getriebes kann nach der Formel in Abb. 4 berechnet werden.

Bei den angegebenen Drehzahlen für Kombinationen mit Asynchronmotoren handelt es sich um berechnete Werte auf der Basis der Synchrondrehzahl des Motors, so dass die tatsächliche Drehzahl je nach Größe der induktiven Last um einige Prozent niedriger ist. Bei einigen Modellen können die tatsächliche Getriebeuntersetzung und die nominale Getriebeuntersetzung leicht voneinander abweichen.

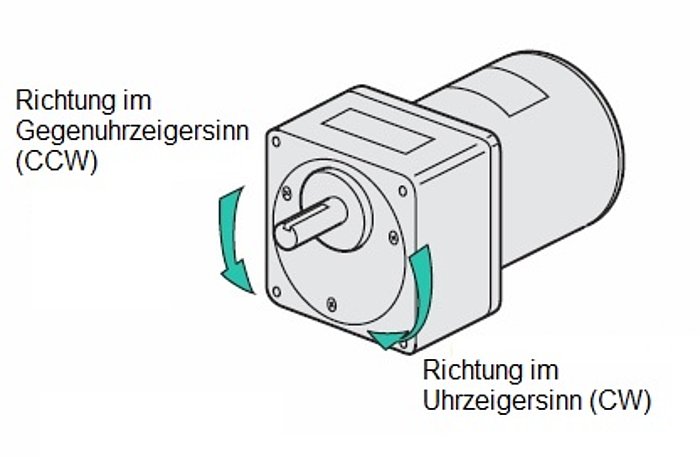

Drehrichtung

Die Drehrichtung gibt die Drehrichtung bei Blick auf die Abtriebswelle an (Abb. 5). Die Drehrichtung des Motors und die Drehrichtung des Getriebes hängen von der Getriebeuntersetzung des Getriebes ab.

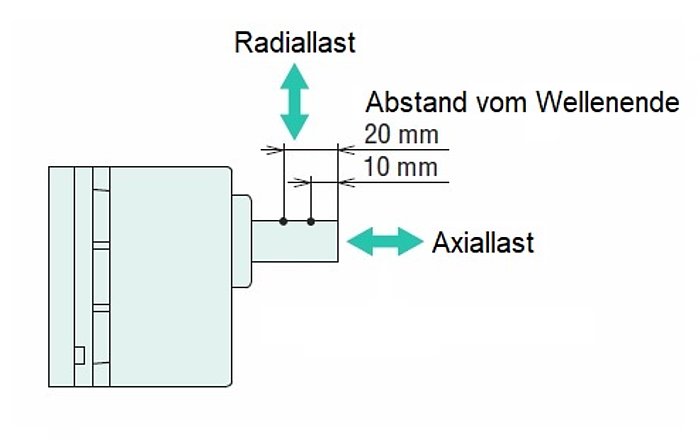

Zulässige Radiallast und zulässige Axiallast (Abb. 6)

Zulässige Radiallast

Die zulässige Radiallast gibt den zulässigen Wert der Last an, die im rechten Winkel zur Getriebeabtriebswelle aufgebracht werden kann. Der zulässige Wert wird durch die Lage angegeben, auf die die Last wirkt.

Zulässige Axiallast

Die zulässige Axiallast gibt den zulässigen Wert der Last an, die auf die Getriebeabtriebswelle in axialer Richtung ausgeübt werden kann.

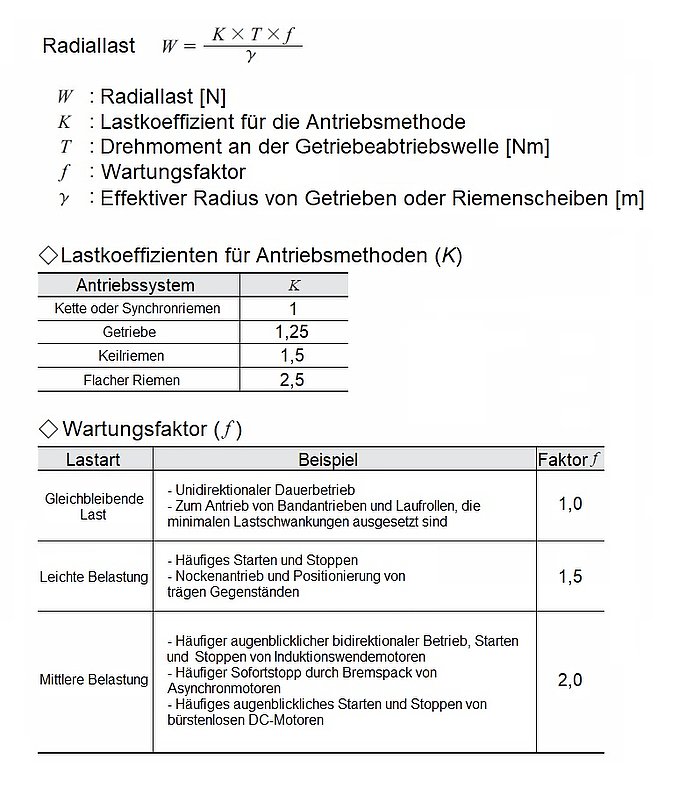

Formel für die Radiallast

Wenn Ketten, Getriebe oder Riemen als Mechanismen zur Übertragung von der Abtriebswelle des Getriebes verwendet werden, wirkt immer eine Radiallast auf die Abtriebswelle. Details entnehmen Sie bitte dem Abschnitt über die Formel für die Radiallast.

Formel zur Berechnung der Radiallast

Zulässiges Trägheitsmoment

Wenn das mit dem Getriebe verbundene Trägheitsmoment hoch ist, wird bei häufigen Intervallbetrieb-Starts (oder Stopps mit elektromagnetischen Bremsen und Bremspacks) ein großes Drehmoment erzeugt. Diese übermäßige Stoßbelastung kann zu Ausfällen an Getriebe und Motor führen.

Das zulässige Trägheitsmoment an der Abtriebswelle des Getriebes ist entsprechend den Kennlinien des kombinierten Motors angegeben. In Fällen, in denen ein häufiger Intervallbetrieb Stoßbelastungen verursacht, sollte die Anzahl der Start/Stopp-Zyklen als Referenz von 2 Millionen Zyklen eingestellt werden, auch wenn die Last innerhalb des zulässigen Lastträgheitsmoments liegt.

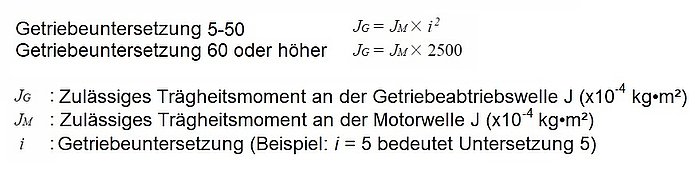

Sind bei Kombinationsmotoren (z.B. Motoren mit GN-Getriebe oder bei der BH-Serie) die zulässigen Werte für das Trägheitsmoment blanko, so kann das zulässige Trägheitsmoment mit der Formel aus Abb. 1 berechnet werden.

Die Formel in Abb. 1 besagt, dass bei Untersetzungen von 60 und mehr das Trägheitsmoment durch die Festigkeit der Komponenten begrenzt ist, aber im Allgemeinen erhöht das Abbremsen am Getriebe das Trägheitsmoment an der Abtriebswelle des Getriebes um einen Faktor, der dem Quadrat der Untersetzung des Trägheitsmoments an der Motorwelle entspricht. Mit anderen Worten: Durch das Abbremsen kann ein größeres Trägheitsmoment angetrieben werden.

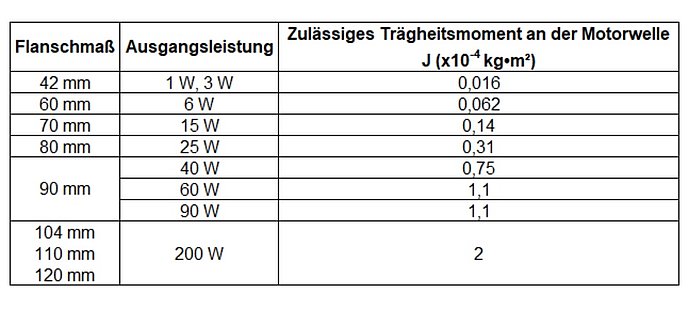

Zulässige Trägheitsmomente an der Motorwelle sind in Abb. 2 dargestellt.

Hinweis:

Bei Asynchronmotoren darf kein augenblicklicher bidirektionaler Betrieb durchgeführt werden. Das hohe Anlaufdrehmoment des Motors kann zu vorzeitigen Ausfällen führen.

Wenn Sie die Drehrichtung ändern, stoppen Sie den Motor einmal und kehren Sie die Richtung erst dann um.

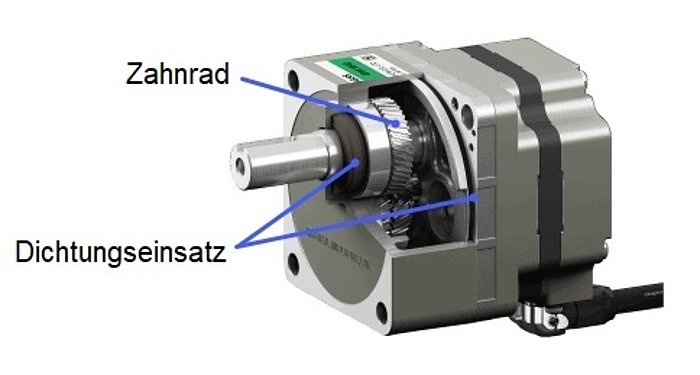

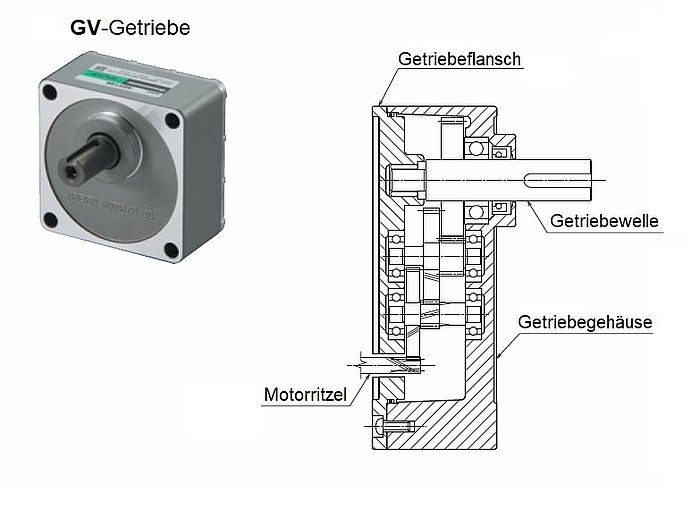

Aufbau von Getrieben

Abb. 1 zeigt den Aufbau eines Getriebes, bei dem die Abtriebswelle parallel zur Motorwelle angeordnet ist. Die Namen und Funktionen der verschiedenen Teile lauten wie folgt.

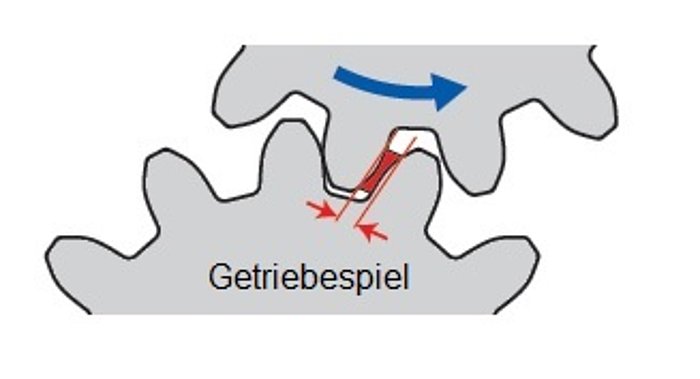

Getriebespiel

Das Getriebespiel ist die Lücke zwischen den Zahnflächen im eingerasteten Zustand, wie in Abb. 2 dargestellt. Der Abstand zwischen den Zahnrädern wird eingesetzt, um beispielsweise Fehler bei der Getriebemontage auszugleichen.

Bei unidirektionalem Betrieb hat das Getriebespiel keine Auswirkung, aber wenn die Drehrichtung geändert wird und ein Positioniervorgang durchgeführt wird, wird durch die Größe des Getriebespiels eine Abweichung vom theoretischen Drehwinkel verursacht. Daher wird das Getriebespiel bei Getrieben für Schrittmotoren und Servomotoren, die eine hohe Positioniergenauigkeit aufweisen, entfernt oder angepasst, um einen Betrieb mit hoher Positioniergenauigkeit zu ermöglichen.

Die Getriebespielwerte für die einzelnen Getriebe sind die Auslieferungszustände bei Nulllast.

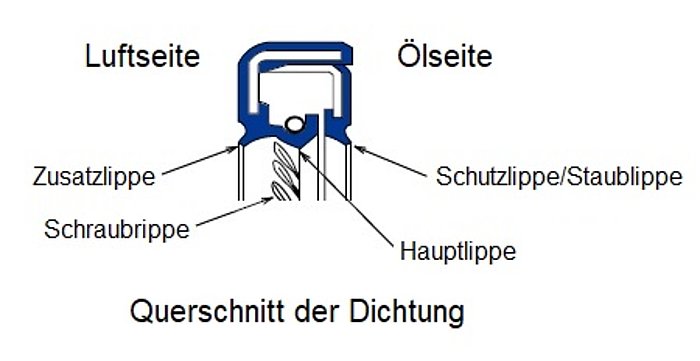

Dichtungseinsatz (Abb. 3)

Für die Schmierung unserer Getriebe wird Schmierfett verwendet.

Je nach Grad des Schmierfetts und der Schutzart in Kombination mit dem Motor wird ein Wellendichtring, ein O-Ring oder eine Dichtung verwendet.

Die Dichtungskapazität des Wellendichtrings, der den gleitenden Teil der Welle abdichtet, hängt stark von der Betriebsumgebungstemperatur und den Betriebsbedingungen ab, doch sollte eine Referenzzeit von 10.000 Stunden zugrunde gelegt werden.

Selbst wenn in seltenen Fällen eine kleine Menge Schmierfett austritt, ist es nicht notwendig, Schmierfett nachzuspritzen, da die Dichtung mit einer angemessenen Menge Schmierfett gefüllt ist, um einen vorzeitigen Ausfall zu verhindern.

Um die Dichtungskapazität des Wellendichtrings zu verbessern, werden bei einigen Getrieben spezielle Dichtungen verwendet.

Getriebe für Asynchronmotoren

Die Getriebe sind mit hohem zulässigem Drehmoment, langer Lebensdauer, geringer Geräuschentwicklung und einer breiten Palette an Getriebeuntersetzungen konzipiert.

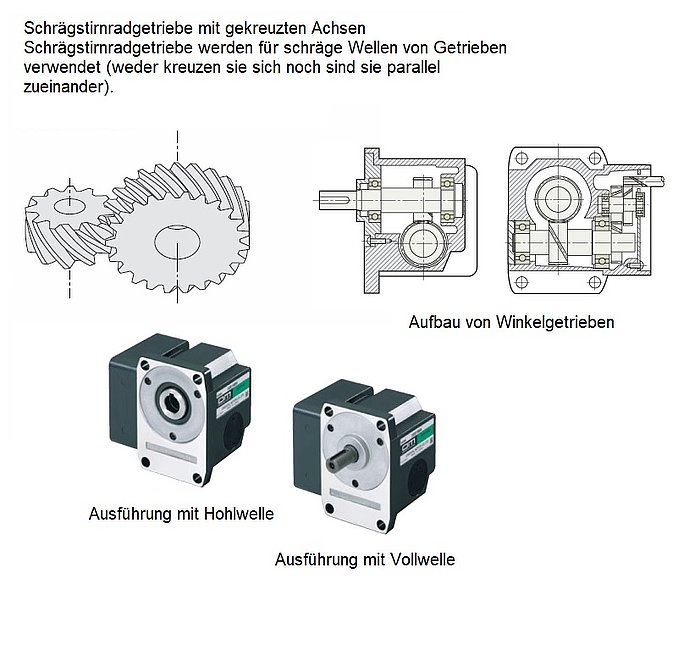

Winkelgetriebe

Winkelgetriebe sind benutzerfreundliche Produkte, die eine Installation auf engem Raum ermöglichen und die Anzahl der Kupplungen und anderer Komponenten zur Kraftübertragung reduzieren (Hohlwellengetriebe). Zu unseren Winkelgetrieben gehören Winkelgetriebe mit Hohlwelle mit Hypoidgetriebe, Winkelgetriebe mit Vollwelle und Winkelgetriebe mit Schneckengetriebe.

Für eine hohe Positioniergenauigkeit sind auch Winkelgetriebe mit Stirnrädern (scheibenförmige Getriebe) erhältlich.

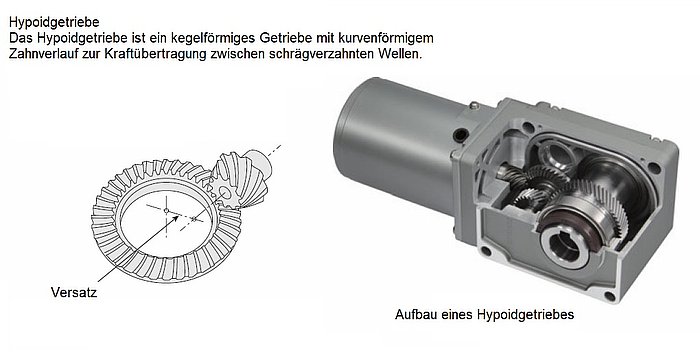

Hypoidgetriebe (Abb. 1)

Hypoidgetriebe sind konische Zahnräder, die Kraft zwischen schrägen Getriebewellen übertragen und eine gekrümmte Zahnspur aufweisen. Sie bieten eine hohe mechanische Festigkeit durch die Anordnung von Hypoidgetrieben in der ersten Stufe und größeren Zahnrädern in der letzten Stufe.

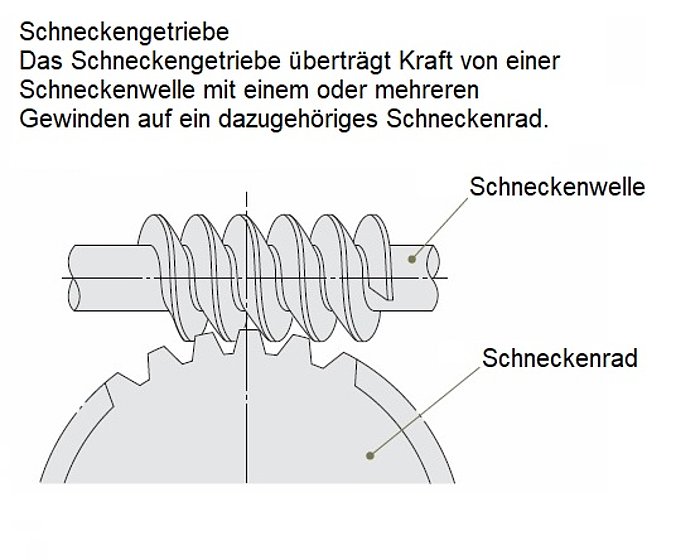

Schneckengetriebe (Abb. 2)

Diese Getriebe haben eine ebenso alte Geschichte wie die Stirnradgetriebe, aber aufgrund ihrer schwierigen Bearbeitung und geringen Effizienz wurden sie im Vergleich zu Stirnradgetrieben nur in begrenzten Anwendungen eingesetzt. Wir haben uns jedoch die Tatsache zunutze gemacht, dass die Achse rechtwinklig eingestellt werden kann und dass sie für hohe Abbremsverhältnisse eingesetzt werden können, und haben die Effizienz dieser Getriebe im Vergleich zu normalen Schneckengetrieben durch eine Vergrößerung des Drehwinkels weiter erhöht.

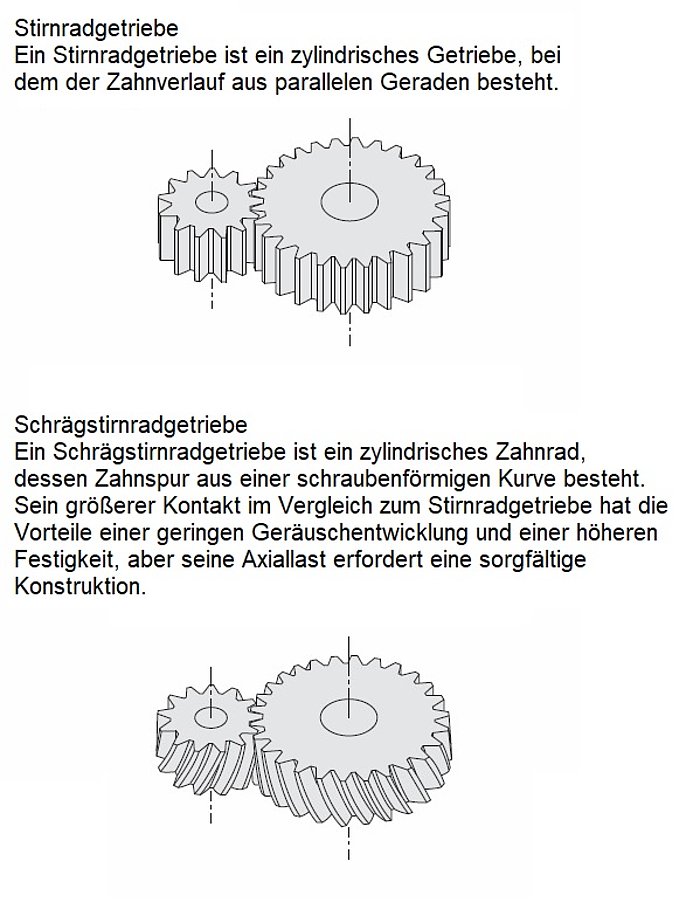

Schrägstirnradgetriebe mit gekreuzten Achsen (Abb. 3)

Schrägstirnradgetriebe sind gewöhnliche Stirnradgetriebe. Stirnradgetriebe mit paralleler Achse haben gleiche Verdrehwinkel zueinander und stehen in Kontakt mit Getrieben mit entgegengesetzter Verdrehrichtung. Schrägstirnradgetriebe mit gekreuzten Achsen hingegen sind so konstruiert, dass die Achsen rechtwinklig zueinander stehen. Aufgrund ihres punktuellen Kontakts werden Schrägstirnradgetriebe mit gekreuzten Achsen häufig bei relativ leichten Lasten und hauptsächlich bei niedrigen Getriebeuntersetzungen in unseren Winkelgetrieben eingesetzt.

Getriebe mit paralleler Achse (Abb. 4)

In unseren Getrieben mit paralleler Achse kommen Stirnradgetrieben und Schrägstirnradgetriebe zum Einsatz. Schrägstirnradgetriebe werden vor allem wegen ihrer geringen Geräuschentwicklung und hohen mechanischen Festigkeit eingesetzt.

GV/GFV-Getriebe (Abb. 5)

Die Eigenschaften der GV- und GFV-Getriebe sind eine verbesserte Steifigkeit des Gehäuses, weitere Verbesserungen in der Zahnradbearbeitungstechnologie und eine höhere Genauigkeit in der Montagetechnologie, was zu einer geringeren Geräuschentwicklung führt.

Durch die Verwendung von aufgekohlten und gehärteten Zahnrädern mit hoher mechanischer Festigkeit und Lagern mit größerem Durchmesser wurde ein zulässiges Drehmoment erreicht, das zwei- bis dreimal höher ist als bei herkömmlichen GN-K-Getrieben und eine Nennlebensdauer von 10.000 Stunden aufweist.

Getriebe für bürstenlose Motoren

Getriebe mit paralleler Achse

GFV-Getriebe

Siehe unter „Getriebe für Asynchronmotoren“.

CS-Getriebe

Siehe unter „Getriebe für Schrittmotoren“.

Hypoidgetriebe (Winkelgetriebe)

Siehe unter „Getriebe für Asynchronmotoren“.

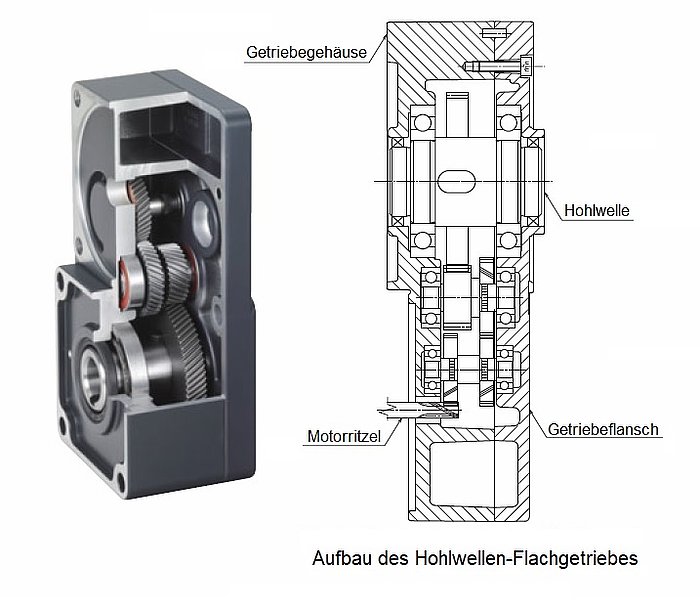

Hohlwellen-Flachgetriebe

Hohlwellen-Flachgetriebe sind so konstruiert, dass das zulässige Drehmoment auch bei hoher Getriebeuntersetzung nicht gesättigt ist. Diese Getriebe sind für Anwendungen geeignet, die ein hohes zulässiges Drehmoment erfordern. Sie lassen sich auch auf engem Raum montieren und reduzieren die Anzahl der Kupplungen und anderer Komponenten zur Kraftübertragung.

Darüber hinaus ermöglicht die Kombination mit einem flachen bürstenlosen DC-Motor eine platzsparende Installation, ohne dass ein Winkelgetriebe erforderlich ist.

Die Struktur des Flachgetriebes mit Hohlwelle vergrößert das Raumvolumen, indem sie die Anordnung der Getriebewelle in Längsrichtung im Vergleich zu herkömmlichen Stirnradgetrieben erweitert, wodurch die hohe Steifigkeit des Gehäuses verbessert und gleichzeitig der Durchmesser der Zahnräder und Lager vergrößert wird.

Dadurch konnte die Abtriebswelle gehohlt werden, ohne die Struktur der Flachwelle zu verändern, was zu einem höheren zulässigen Drehmoment und einer längeren Lebensdauer des Produkts führt.

Der Aufbau mit parallelen Wellen hat außerdem den Vorteil, dass der Übertragungswirkungsgrad des Getriebes höher ist als bei einem Winkelgetriebe.

Getriebe für Schrittmotoren und Servomotoren

Getriebe für Schrittmotoren und Servomotoren sind für Anwendungen mit hoher Positioniergenauigkeit konzipiert, wobei hohe Genauigkeit, hohes zulässiges Drehmoment und hohe Drehzahl (bei Servomotoren) hervorzuheben sind.Darüber hinaus wurden Methoden entwickelt, um das Getriebespiel zu reduzieren. Im Allgemeinen haben Schrittmotoren im Vergleich zu Asynchronmotoren gleichen Flanschmaßes ein höheres Drehmoment und Servomotoren drehen mit höheren Drehzahlen. Die Getriebe unterstützen dies und gewährleisten, dass die Motor-Kennlinien nicht beeinträchtigt werden.

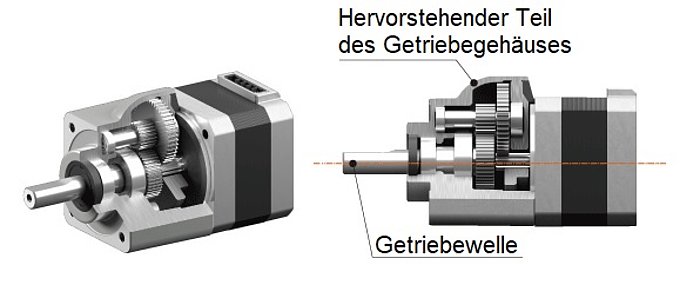

CS-Getriebe (Abb. 1)

Das CS-Getriebe ist eine Konstruktion zur Verzahnung mit einer Flachwelle, die Abtriebswelle ist in der Mitte des Flansches angeordnet.

Ein Vorsprung an einer Seite des Gehäuses bietet Platz für die Anordnung der Zahnräder und ermöglicht eine flexible Installation der Mittelwelle. Darüber hinaus wurde durch die optimierte Konstruktion mit dem Vorsprung ein größerer Durchmesser für die Zahnräder und Lager erreicht. Dadurch wurden das zulässige Drehmoment, die zulässige Radiallast und die zulässige Axiallast erhöht.

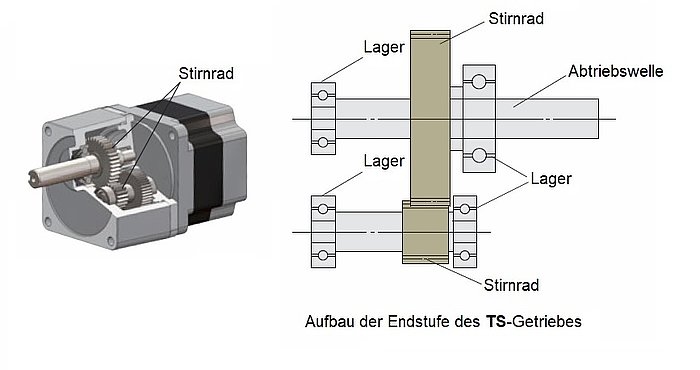

TS-Getriebe (Abb. 2)

Bei den TS-Getrieben wurde das Getriebespiel durch eine verbesserte Genauigkeit bei der Endbearbeitung der Zahnräder verringert. Darüber hinaus werden die Zahnräder nach einer Wärmebehandlung einer hochpräzisen Endbearbeitung unterzogen, um die Auswirkungen der durch die Wärmebehandlung verursachten Veränderung der Abmessungen zu beseitigen.

Daher verfügt das TS-Getriebe über einen einfachen Aufbau und benötigt keine weitere spezielle Mechanik.

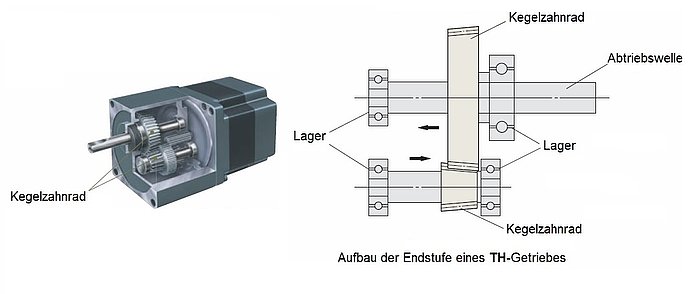

TH-Getriebe (Abb. 3)

TH-Getriebe verwenden Kegelräder für die Abtriebsstufe des Stirnrad-Abbremszahnrades und die Zahnräder, die mit diesem in Berührung kommen. Kegelräder haben in axialer Richtung kontinuierlich variierende Versetzungen. Die Feineinstellung zwischen diesen Kegelrädern unterdrückt das Getriebespiel.

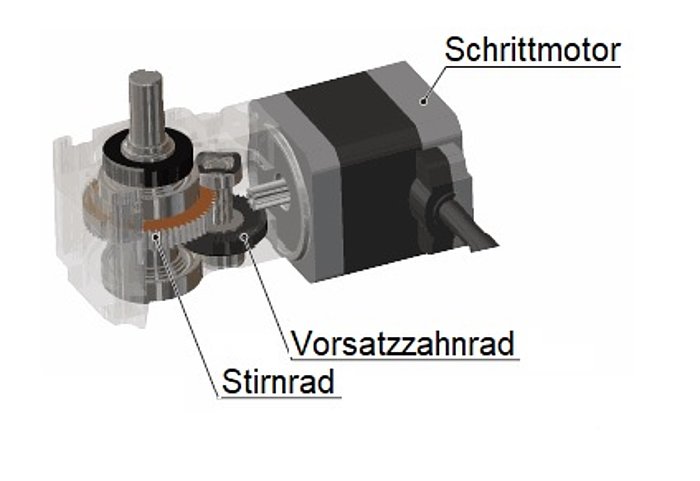

FC-Getriebe (Abb. 4)

FC-Getriebe sind Getriebe mit rechtwinkliger Welle in einer Version, die aus einem Vorsatzzahnrad (scheibenförmiges Rad) und einem Stirnrad besteht. Durch die hohe Genauigkeit in der Endbearbeitung ist es gelungen, die Größe und hohe mechanische Festigkeit des Stirnradgetriebes zu reduzieren, was zu einer kompakten Rechtwinkelwelle mit reduziertem Getriebespiel führt.

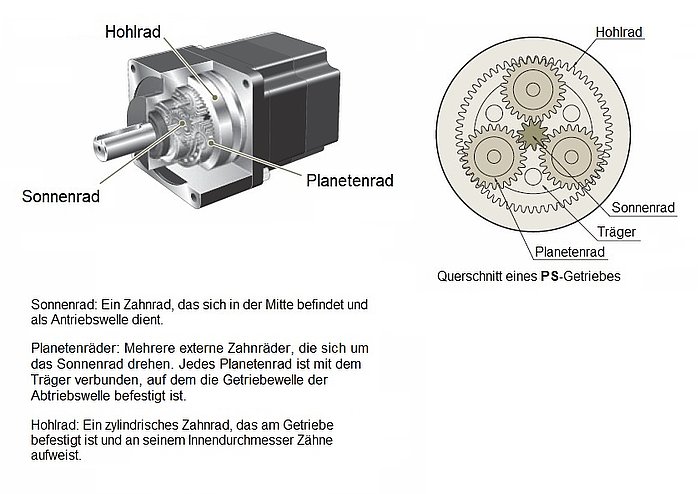

PS-Getriebe (Abb. 5)

PS-Getriebe beinhalten die Zahnräder eines Planetengetriebes. Es besteht aus drei Grundkomponenten: Sonnenrad, Planetenrad und Hohlrad. Außerhalb des auf der Zentralwelle montierten Sonnenrads (bei der einstufigen Version ist dies die Motorwelle) befinden sich mehrere Planetenräder. Die Planetenräder befinden sich außerhalb des Sonnenrads und kreisen über die Hohlräder um die zentrale Achse. Die Umdrehung der Planetenräder führt zu einer Umdrehung der Abtriebswelle über den Träger.

Hohes zulässiges Drehmoment

Bei Stirnradgetrieben ist der Kontakt zwischen den Zahnrädern eins zu eins, so dass die Festigkeit eines einzelnen Zahnrads das übertragbare Drehmoment bestimmt. Bei Planetengetrieben wird das Drehmoment jedoch über mehrere Planetenräder verteilt und übertragen, so dass ein großes Drehmoment übertragen werden kann.

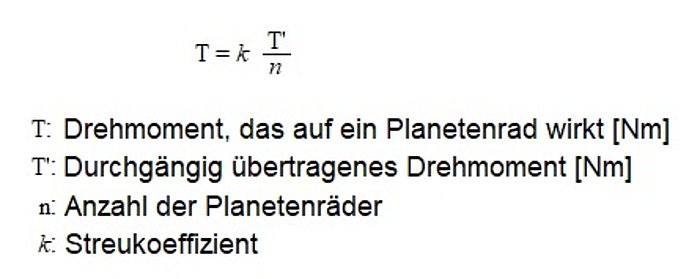

Das Drehmoment, das auf ein einzelnes Zahnrad in einem Planetengetriebe wirkt, ist in Abb. 6 dargestellt.

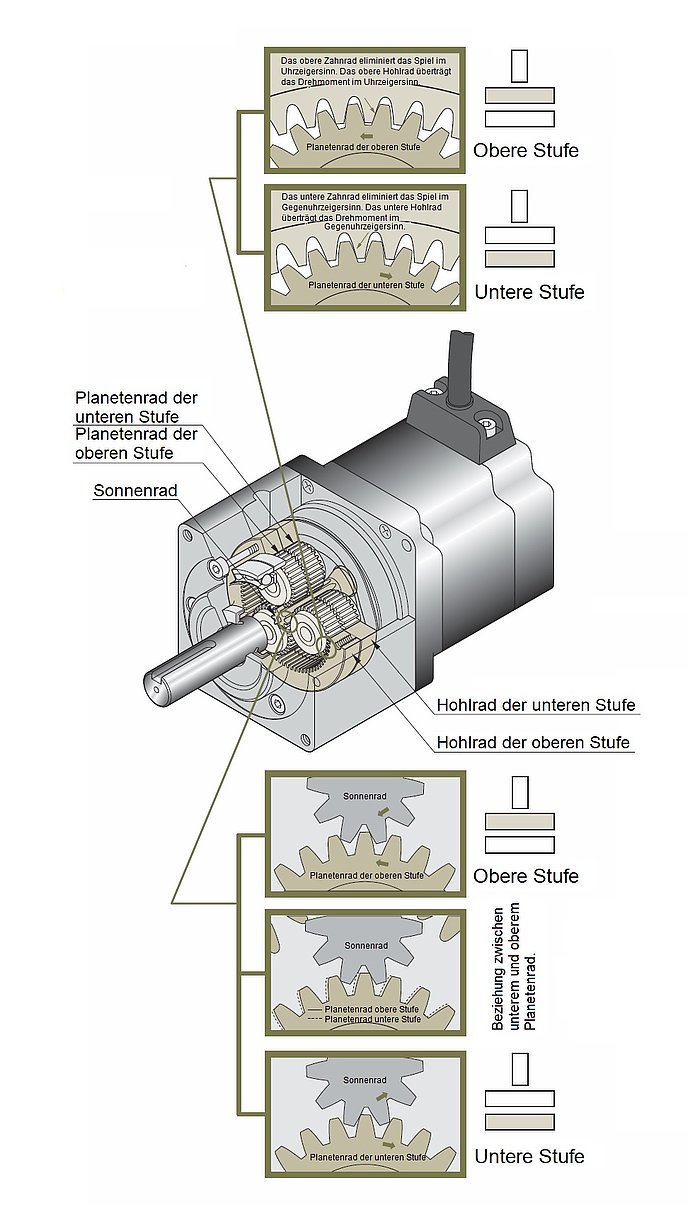

PN-Getriebe (Abb. 7)

Das PN-Getriebe ist ähnlich wie das PS-Getriebe aufgebaut. Zusätzlich zur Verbesserung der Genauigkeit der einzelnen Komponenten wurde ein Mechanismus zur Beseitigung des Getriebespiels eingeführt, um ein Getriebespiel innerhalb von 0,05° des Spezifikationswertes zu erreichen. Der Mechanismus zur Beseitigung des Getriebespiels besteht aus einer oberen und unteren Anordnung von Hohlrädern und Planetenrädern, wobei die Hohlräder in Umfangsrichtung verdreht sind. Die Hohlräder und Planetenräder der oberen Stufe eliminieren das Getriebespiel im Uhrzeigersinn (CW), während die Hohlräder und Planetenräder der unteren Ebene das Getriebespiel im Gegenuhrzeigersinn (CCW) eliminieren. Das Scherengetriebesystem wird eingesetzt, um Spielfreiheit bei niedrigen Getriebeuntersetzungen zu erreichen.

Hohes zulässiges Drehmoment

Die PN-Getriebe verwenden denselben Mechanismus des Planetengetriebes wie die PS-Getriebe. Dadurch kann das Drehmoment auf mehrere Zahnräder verteilt werden, was zu einem hohen zulässigen Drehmoment führt. Siehe auch den Abschnitt "Hohes zulässiges Drehmoment" für PS-Getriebe.

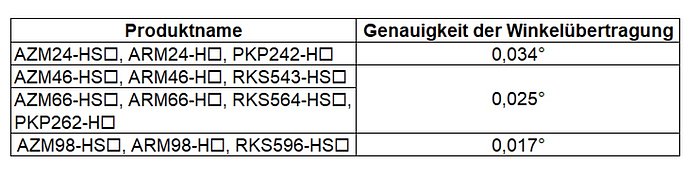

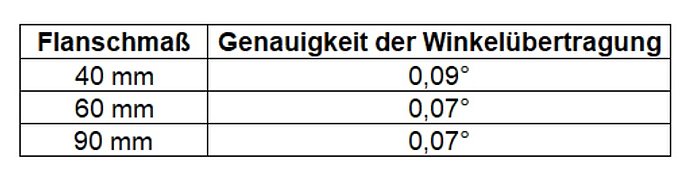

Genauigkeit der Winkelübertragung (Abb. 8)

Dies ist der Fehler zwischen dem theoretischen Drehwinkel der Abtriebswelle, der aus der Anzahl der Ausgangsimpulse berechnet wird, und dem tatsächlichen Drehwinkel. Sie wird als die Breite zwischen dem minimalen und dem maximalen Wert des Fehlers ausgedrückt, wenn eine einzelne Umdrehung der Abtriebswelle von einer beliebigen Position aus gemessen wird.

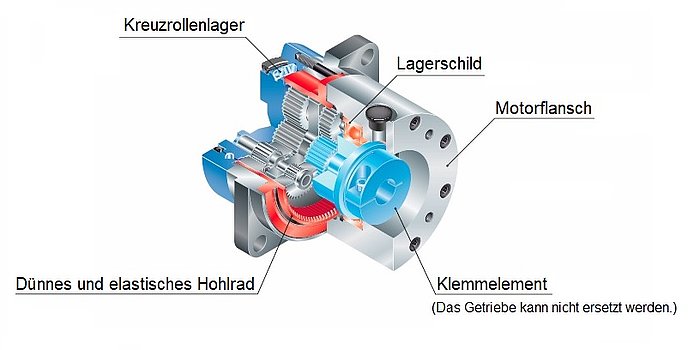

HPG-Getriebe (Abb. 9)

Zum Abbremsen bei Planetengetrieben kommt die Technologie von dünnwandigen elastischen Hohlrädern zur Anwendung. Dabei wird die elastische Verformung des Hohlrads genutzt, um ein geringes Getriebespiel zu erreichen, ohne dass ein Anpassungsmechanismus erforderlich ist.

Das Abbremsen von Planetengetrieben hat eine Struktur, bei der das Sonnenrad und das Planetenrad sowie das Planetenrad und das Hohlrad gleichzeitig ineinandergreifen. Wenn das Getriebespiel nur durch die Genauigkeit der Bauteile reduziert wird, können daher Maßfehler Interferenzen zwischen den ineinander greifenden Teilen verursachen, was zu ungleichmäßigem Drehmoment und Störungen führt.

Um diese Probleme zu lösen, wurden dünnwandige, elastische Hohlräder entwickelt, die die Funktion haben, die Interferenz zwischen den ineinandergreifenden Teilen zu reduzieren und eine ausreichende Festigkeit aufweisen. Das Ergebnis ist das Harmonic Planetary Gear®, ein Planetengetriebe-Abbremssystem mit einer revolutionären Struktur. Harmonic Planetary® hat fast keine Schwankungen des Getriebespiels während der Lebensdauer des Getriebes.

(Copyright © 1999 HARMONIC DRIVE SYSTEMS INC. Alle Rechte vorbehalten.)

Harmonic Planetary® ist ein eingetragenes Warenzeichen von Harmonic Drive Systems Inc.

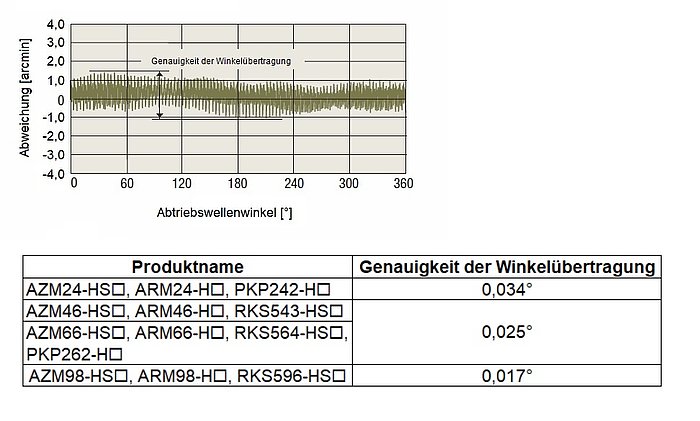

Genauigkeit der Winkelübertragung (Abb. 10)

Dies ist der Fehler zwischen dem theoretischen Drehwinkel der Abtriebswelle, der aus der Anzahl der Ausgangsimpulse berechnet wird, und dem tatsächlichen Drehwinkel. Sie wird als die Breite zwischen dem minimalen und dem maximalen Wert des Fehlers ausgedrückt, wenn eine einzelne Umdrehung der Abtriebswelle von einer beliebigen Position aus gemessen wird.

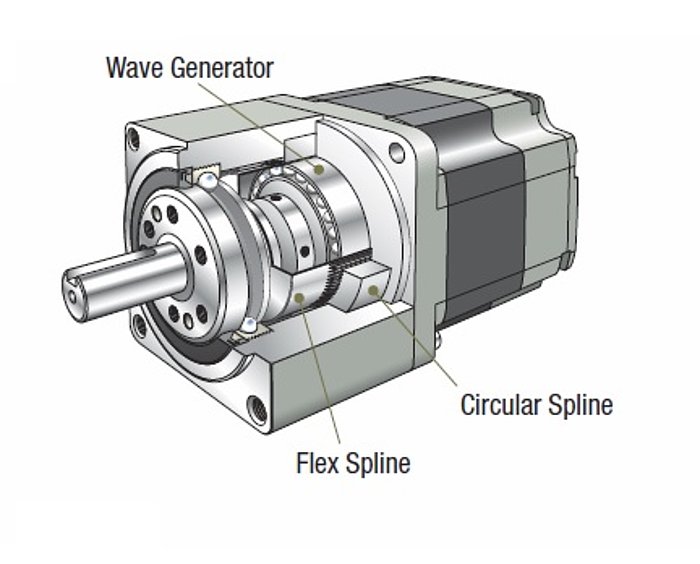

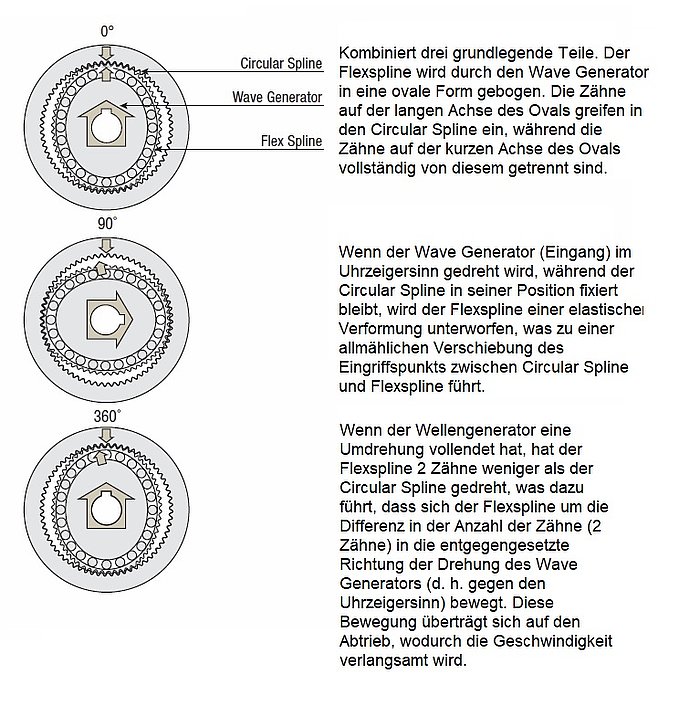

Harmonicgetriebe (Abb. 11 u. 12)

Das Harmonicgetriebe verfügt über eine sehr hohe Positioniergenauigkeit und besteht aus drei Grundkomponenten: Wave Generator, Flexspline (verformbare zylindrische Stahlbüchse) und Circular Spline (starrer zylindrischer Außenring).

Wave Generator

Der Wave Generator ist eine elliptische Stahlscheibe mit aufgeschrumpftem Wälzlager, dessen dünne Laufringe ebenfalls verformbar sind. Der Wave Generator dient als Antrieb des Getriebes.

Flexspline

Die Flexspline ist ein metallisch-elastisches Bauteil mit einem dünnwandigen, becherförmigen Körper. Der äußere Umfang der Schalenöffnung ist mit Zähnen versehen. Die Abtriebswelle des Getriebes ist an der Unterseite der Flexspline befestigt.

Circular Spline

Die Circular Spline ist ein starres Hohlrad. Der Innenumfang ist mit Zähnen in der gleichen Größe wie die Flexspline versehen und hat zwei Zähne mehr als die Flexspline. Der Außenumfang ist fest mit dem Getriebegehäuse verbunden.

Genauigkeit

Harmonicgetriebe haben im Gegensatz zu Abbremsgetrieben mit Stirnrädern kein Getriebespiel (Zahn-Kontakt-Spiel). Die große Anzahl von Zähnen, die gleichzeitig ineinandergreifen, gleicht die Auswirkungen von Steigungsfehlern der Zähne und kumulierten Steigungsfehlern auf die Umdrehung aus, was zu einer hohen Positioniergenauigkeit führt. Darüber hinaus ist die Torsionssteifigkeit der Motorabtriebswelle beim Aufbringen des Lastdrehmoments aufgrund der hohen Getriebeuntersetzung von Harmonicgetrieben wesentlich geringer als die des Motors allein oder anderer Getriebemotoren. Die hohe Steifigkeit macht sie resistent gegen Lastschwankungen und ermöglicht eine stabile Positionierung. Wenn eine hohe Positioniergenauigkeit oder Steifigkeit gewünscht wird, sind die Kennlinien in Abb. 13 zu beachten.

Genauigkeit der Winkelübertragung (Abb. 13)

Dies ist der Fehler zwischen dem theoretischen Drehwinkel der Abtriebswelle, der aus der Anzahl der Ausgangsimpulse berechnet wird, und dem tatsächlichen Drehwinkel. Sie wird als die Breite zwischen dem minimalen und dem maximalen Wert des Fehlers ausgedrückt, wenn eine einzelne Umdrehung der Abtriebswelle von einer beliebigen Position aus gemessen wird.

Die Werte in Abb. 13 sind Werte ohne Last (Referenzwert für den Getriebeteil). In realen Anwendungen wird jedoch immer eine Reibungslast erzeugt, was zu einer der Reibungslast entsprechenden Torsion führt. Bei konstanter Reibungslast ist die Torsion im unidirektionalen Betrieb konstant, bei bidirektionalem Betrieb ist die Torsion jedoch doppelt so groß. Die Torsion kann anhand der Drehmoment-Torsions-Kennlinie in Abb. 14 abgeschätzt werden.

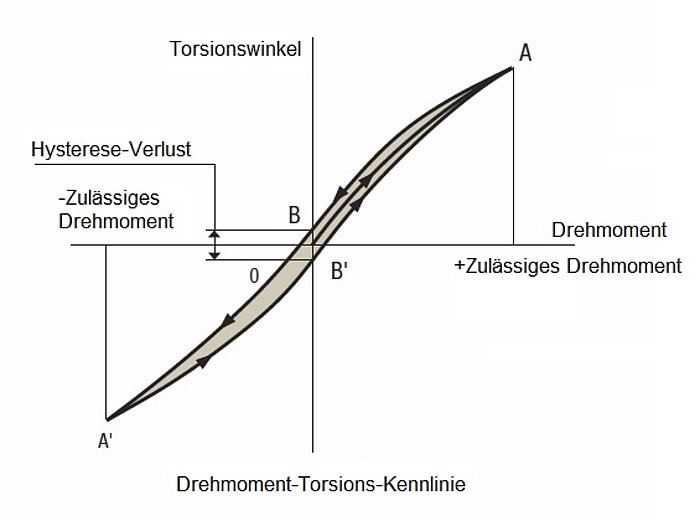

Drehmoment-Torsions-Kennlinie (Abb. 14)

Die Drehmoment-Torsions-Kennlinie im Diagramm sind Messungen der Torsion, wenn die Motorwelle fixiert ist und eine Last (Drehmoment) allmählich auf die Abtriebswelle in Vorwärts- oder Rückwärtsrichtung aufgebracht bzw. von ihr genommen wird. Wenn die Abtriebswelle auf diese Weise belastet wird, kommt es aufgrund der Federkonstante des Getriebes zu einer Torsion.

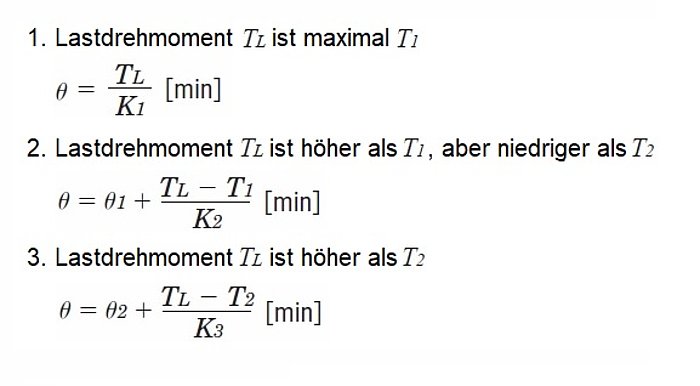

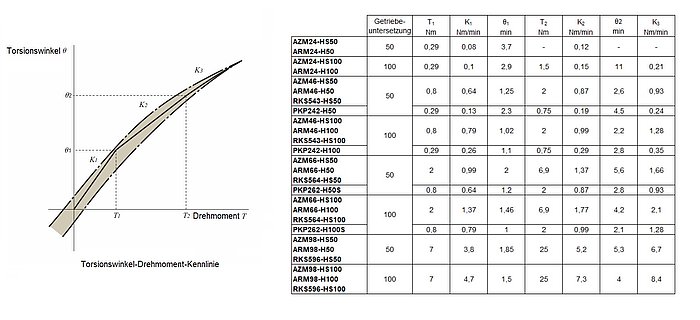

Diese Torsion tritt auf, wenn bei einem Stopp eine äußere Kraft aufgebracht wird oder wenn der Antrieb einer Reibungsbelastung ausgesetzt ist. Je nach Größe des Lastmoments kann diese Torsion durch Federkonstanten der drei Kategorien in Abb. 15 angenähert werden, die durch Berechnung geschätzt werden können.

Der durch die Berechnung ermittelte Torsionswinkel gilt nur für das Harmonicgetriebe selbst (Abb. 16).

Hysterese-Verlust

Wie aus der Drehmoment-Torsions-Kennlinie (Abb. 14) hervorgeht, ist der Torsionsswinkel selbst nach Aufbringen eines Drehmoments bis zum zulässigen Drehmoment in Vorwärts- und Rückwärtsrichtung und anschließender Verringerung des Drehmoments auf Null nicht vollständig Null, und es verbleibt ein kleiner Betrag an Torsion (B-B' in Abb. 14).

Dies wird als Hysterese-Verlust bezeichnet. Der Hysterese-Verlust ist so ausgelegt, dass er innerhalb von 0,034° liegt.

Wenn beim Stoppen externe Kräfte aufgebracht werden, wenn bei einer Trägheitslast ein Beschleunigungs-/Verzögerungsmoment aufgebracht wird oder wenn während des Antriebs eine Reibungslast aufgebracht wird, kann aufgrund dieses Hysterese-Verlusts eine leichte Torsion verbleiben, selbst nachdem die Last auf Null gesetzt wurde.

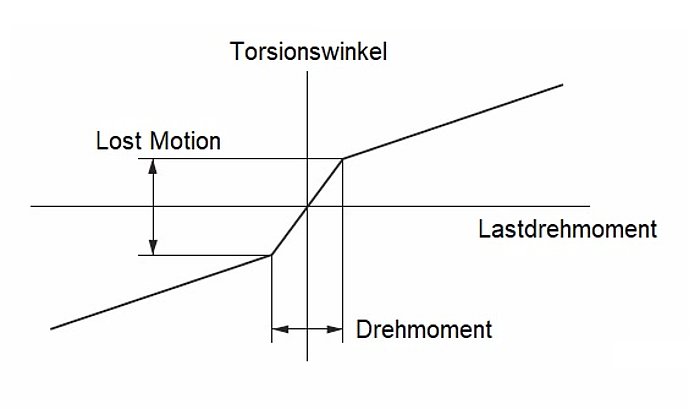

Lost Motion (Abb. 17)

Da Harmonicgetriebe kein Spiel haben, wird die Genauigkeit des Getriebes als Lost Motion bezeichnet.

Lost Motion ist die Gesamttorsion, die auftritt, wenn ein Drehmoment von etwa 5 % des zulässigen Drehmoments auf die Abtriebswelle des Getriebes aufgebracht wird

Abbildung 6: Berechnung des Drehmoments, das auf ein einzelnes Planetenrad bei einem Planetengetriebe wirkt.

Aufbau von Lüftern

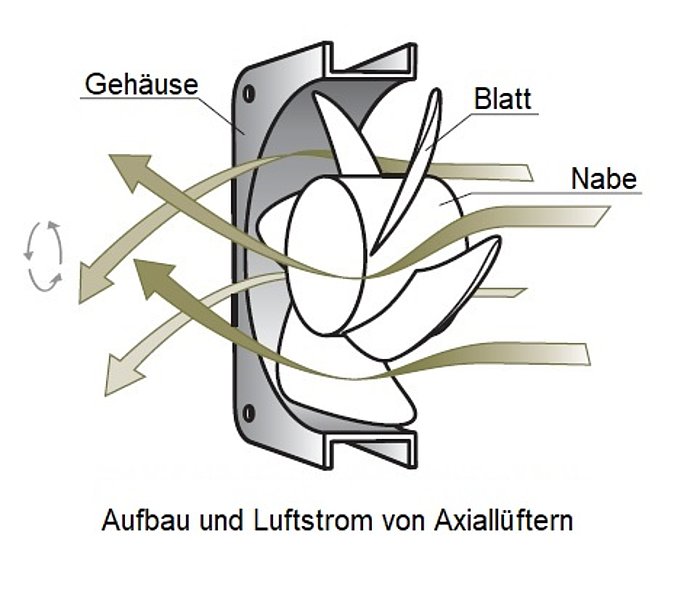

Axiallüfter (Abb. 1)

Diese Lüftermotoren erzeugen einen Luftstrom in Richtung ihrer Achse, indem sie Luft durch Propeller (Blätter) im ringförmigen Strömungsweg zwischen der zylindrischen Nabe und dem Gehäuse unter Druck setzen. Da der Luftstrom entlang der Rotationsachse verläuft, weist er eine kompakte Struktur auf. Da hohe Luftströme erzielt werden können, eignen sich Axiallüfter für Anwendungen im Bereich der Lüftungskühlung, beispielsweise zur Kühlung des gesamten Innenraums von Anlagen.

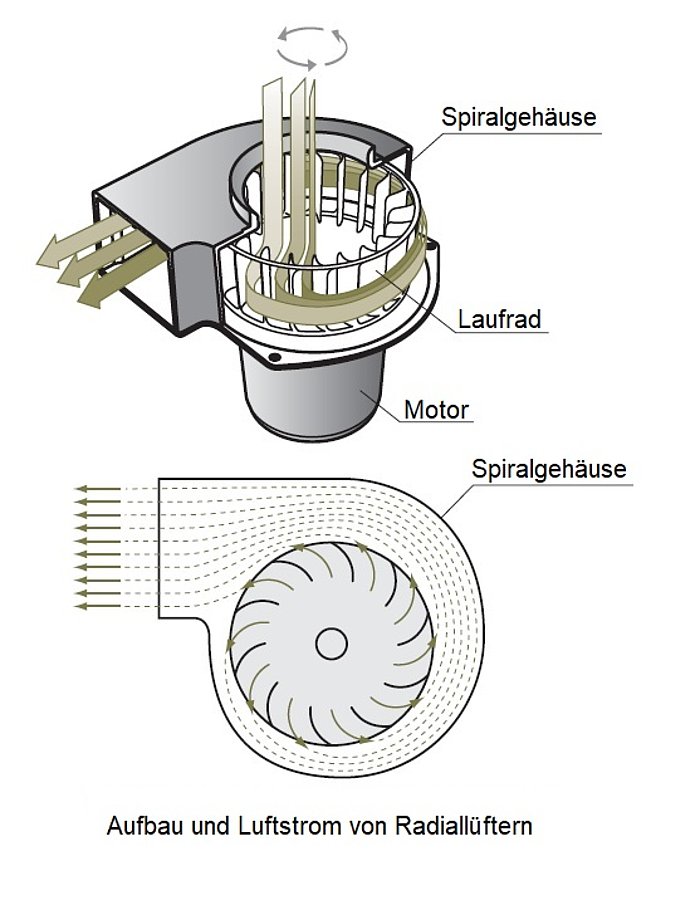

Radiallüfter (Abb. 2)

Die Zentrifugalkraft des zylindrisch angeordneten Laufrads (nach vorne gerichtete Blätter) erzeugt eine Wirbelströmung in einer Richtung, die nahezu senkrecht zur Rotationsachse steht. Die erzeugte Wirbelströmung wird durch das Spiralgehäuse in eine Richtung gleichgerichtet, wodurch sich auch der Druck erhöht.

Die Auslassöffnung ist verengt, um den Luftstrom in eine festgelegte Richtung zu konzentrieren. Radiallüfter werden daher für eine örtlich begrenzte Kühlung verwendet. Aufgrund des hohen statischen Drucks eignen sie sich auch für die Kühlung von Anlagen, die nur schwer durchgeblasen werden können, oder für das Blasen von Luft durch Lüftungskanäle.

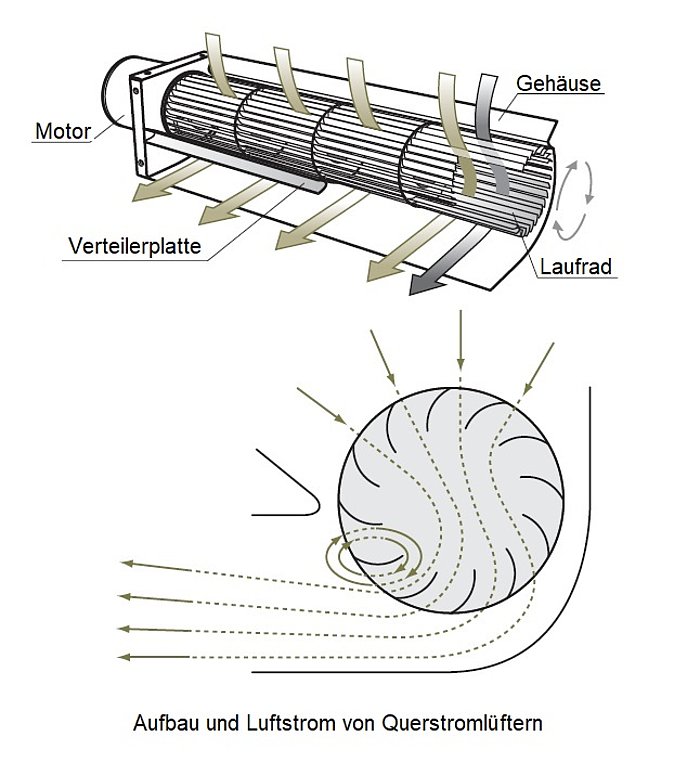

Querstromlüfter (Abb. 3)

Das Laufrad ähnelt dem von Radiallüftern, aber beide Seiten sind durch Seitenplatten abgedeckt, so dass kein Luftstrom in axialer Richtung vorhanden ist. Dies führt zu einer Durchströmung des Laufrads. Das lange zylindrische Laufrad wird zum Ausblasen der Luft verwendet, was einen breiteren Luftstrom ermöglicht.

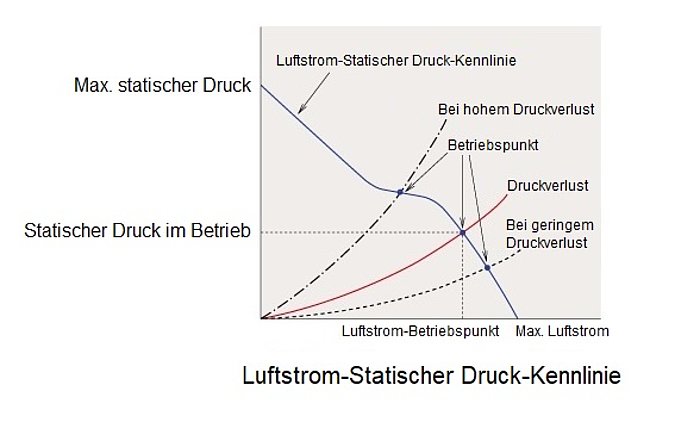

Luftstrom-Statischer Druck-Kennlinien

Druckverlust

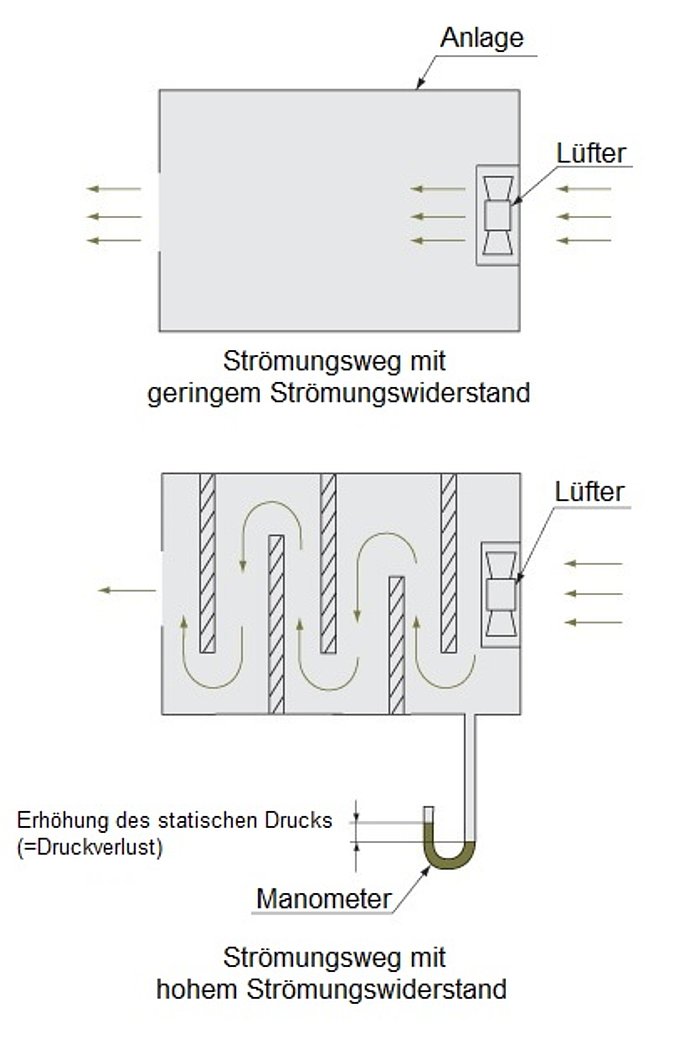

Wenn Luft in einen bestimmten Kanal strömen soll, entsteht in diesem Kanal ein Strömungswiderstand in der Richtung, die die Strömung behindert.

Vergleicht man z. B. die Abbildungen in Abb. 1, so ist die obere Anwendung fast hohl, so dass der Luftstromwiderstand gering ist und der Luftstrom nur wenig reduziert wird. Wenn jedoch der Luftstrom stärker behindert wird, wie bei der unteren Anwendung in Abb. 1, erhöht sich der Luftstromwiderstand und der Luftstrom verringert sich.

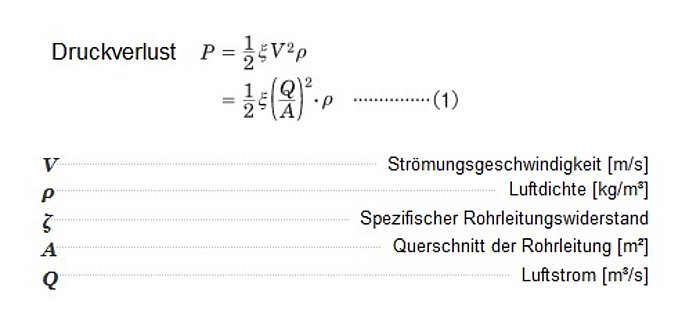

Dies ist vergleichbar mit dem Umstand, dass beim Stromfluss eine kleine Impedanz zu einem großen Stromfluss und eine große Impedanz zu einem kleinen Stromfluss führt. Der Widerstand gegen den Luftstrom ist die Druckenergie, die den statischen Druck in der Anwendung erhöht. Er wird als Druckverlust bezeichnet und durch die Formel in Abb. 2 ausgedrückt.

Bezogen auf den Lüftermotor bedeutet diese Formel, dass er einen statischen Druck haben muss, der den Druck im Inneren des Geräts nach Formel (1) P erhöhen kann, um einen bestimmten Luftstrom Q zu fördern.

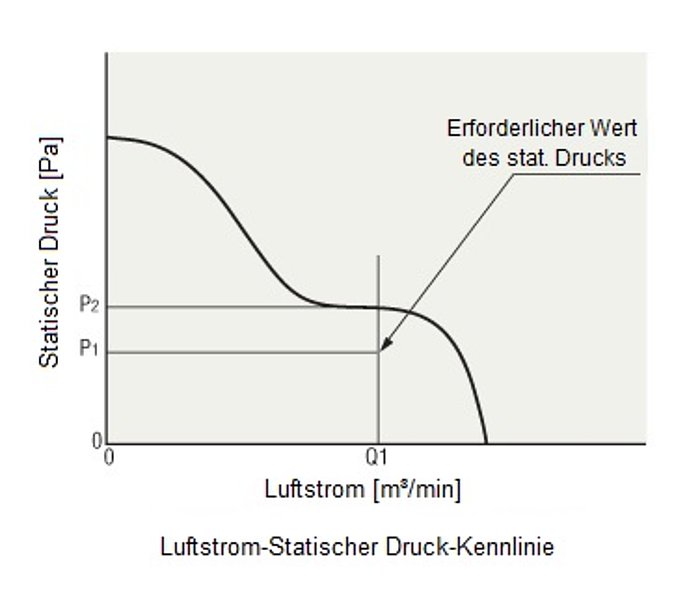

Luftstrom-Statischer Druck-Kennlinien

Die Kennlinie eines Lüftermotors wird im Allgemeinen durch die Luftstrom-Statischer Druck-Kennlinie ausgedrückt, die das Verhältnis zwischen dem Luftstrom und dem Wert des statischen Drucks bei Erzeugung eines bestimmten Luftstroms angibt. Nehmen wir zum Beispiel an, dass der geforderte Luftstrom Q1 und der Druckverlust des Geräts zu diesem Zeitpunkt P1 ist. Im Gehäuse des in Abb. 3 dargestellten Lüftermotors liegt der Wert des statischen Drucks P2 über dem geforderten Wert des statischen Drucks P1, so dass der geforderte Luftstrom in ausreichendem Maße erreicht werden kann.

Der Druckverlust ist proportional zum Quadrat des Luftstroms. Wenn also der Luftstrom verdoppelt werden soll, muss ein Motor ausgewählt werden, der nicht nur den doppelten Luftstrom, sondern auch den vierfachen statischen Druck aufweist.

Messung der Luftstrom-Statischer Druck-Kennlinie

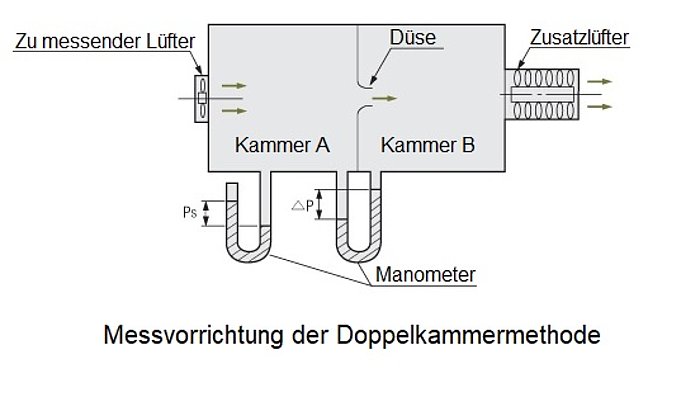

Es gibt zwei Methoden zur Messung der Kennlinie: die Windkanalmethode mit einem Staurohr und die Doppelkammermethode.

Die Doppelkammer-Methode ist genauer als die Windkanal-Methode und ist weltweit verbreitet, daher verwenden wir diese Methode.

Darüber hinaus basiert unsere Anwendung auf dem AMCA Standard 210, einem weltweit anerkannten Standard für die Messung von Lüftermotoren. Wie in Abb. 4 dargestellt, misst diese Messmethode den Differenzdruck ΔP vor und nach der Düse sowie den Druck Ps in der Kammer.

(AMCA: The Air Moving and Conditioning Association)

Unsere Doppelkammer ist das vielseitigste Messgerät, das unabhängig davon eingesetzt werden kann, ob die Förderrichtung des Lüfters ansaugend oder ausblasend ist.

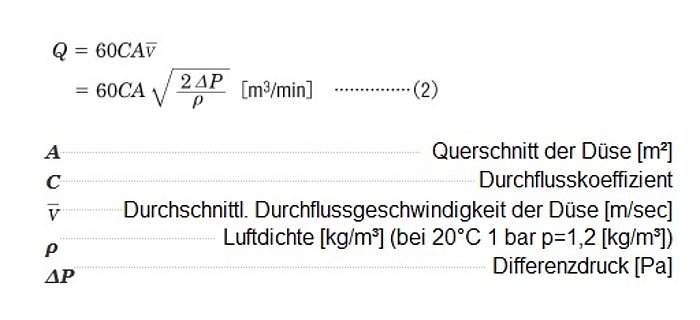

Mit dieser Methode kann die Geschwindigkeit der durch die Düse strömenden Luft aus der Druckdifferenz zwischen Kammer A und Kammer B bestimmt werden. Der Luftstrom Q kann daher als synergistisches Produkt aus der Geschwindigkeit durch die Düse V, der Düsenfläche A und dem Durchflusskoeffizienten C ausgedrückt werden, wie in Formel (2) in Abb. 5 dargestellt.

Die Kennlinien des Luftstroms und des statischen Drucks können an verschiedenen Punkten der Kurve gemessen werden, indem der Druck in der Kammer B durch ein Zusatzgebläse gesteuert wird, wodurch sich der Druck in der Kammer A ändert. Das System kann auch an einen Computer angeschlossen werden, um schnelle und hochpräzise Messungen zu ermöglichen.

Zusammenhang zwischen Luftstrom, statischem Druck und Effizienz

Berücksichtigung von Druckverlusten (Abb. 1)

Welcher Lüftermotor für eine Anwendung am besten geeignet ist, hängt von der unterschiedlichen Montagedichte (erschwerter Luftstrom) im Inneren des Geräts ab.

Hohe Montagedichte

= Hoher Druckverlust

= Das Geräteinnere ist so angeordnet, dass es dem Luftstrom Widerstand entgegensetzt, so dass die Luft nur schwer hindurchströmen kann.

Geringe Montagedichte

= Geringer Druckverlust

= Das Geräteinnere stellt keinen Widerstand für den Luftstrom dar und lässt die Luft problemlos passieren.

Eine effiziente Kühlung kann durch den Einsatz eines Lüftermotors mit hohem statischen Druck bei hoher Montagedichte und eines Lüftermotors mit hohem Luftstrom bei niedriger Montagedichte erreicht werden.

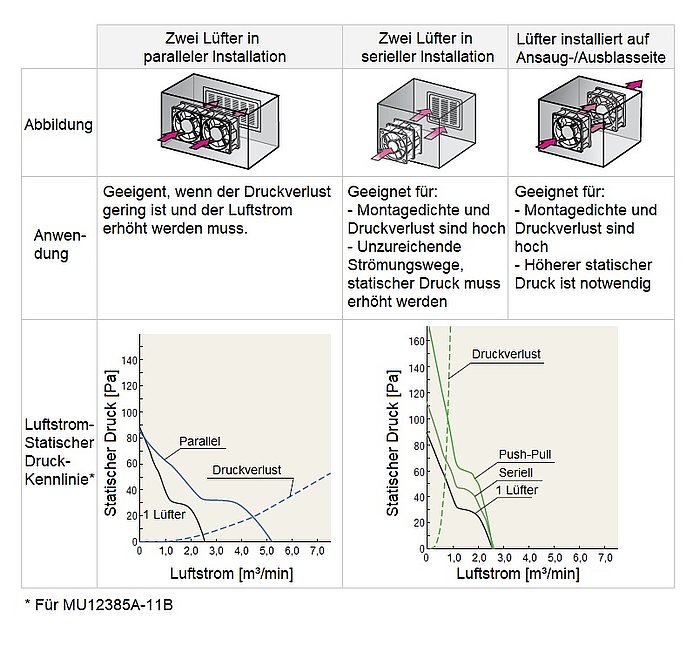

Lüfterinstallation und Luftstrom-Statischer Druck-Kennlinie (Abb. 2)

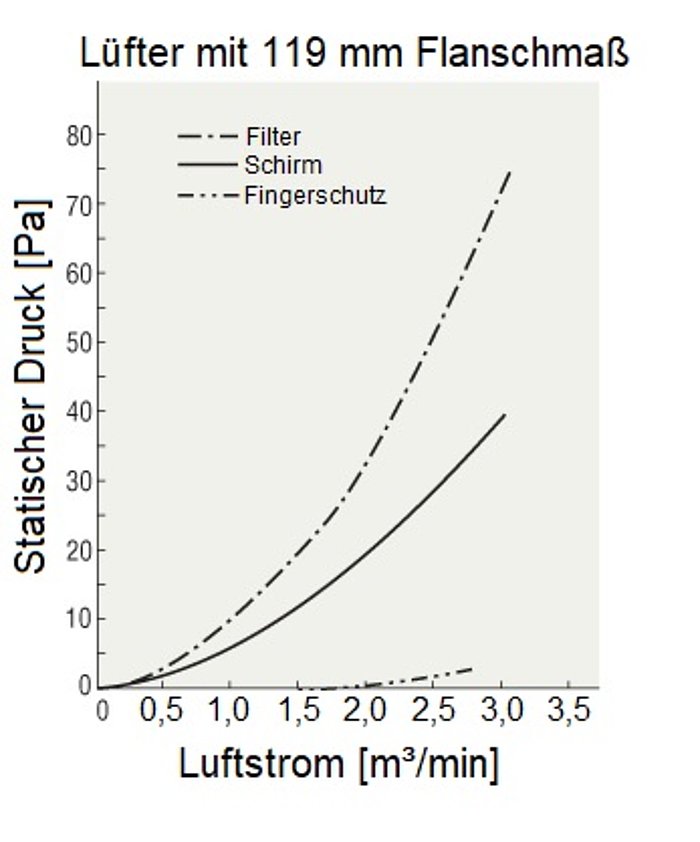

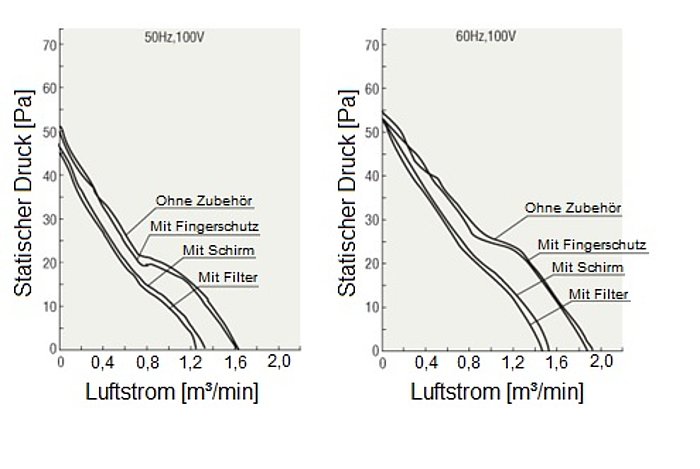

Änderungen der Luftstrom-Statischer Druck-Kennlinie durch Verwendung von Zubehörteilen

Lüftermotoren können bei ihren Anwendungen mit Zubehörteilen wie Fingerschutz und Filter versehen werden, um die Sicherheit und Zuverlässigkeit des Geräts insgesamt zu verbessern. Zubehörteile wirken jedoch als Strömungswiderstand und beeinflussen die Kennlinie, dies muss entsprechend berücksichtigt werden.

Abb. 3 zeigt den gemessenen Druckverlust bei einem Lüfter mit 119 mm Flanschmaß mit Zubehörteilen. Der Filter hat den höchsten Verlust, während der Fingerschutz fast keinen Verlust aufweist.

Abb. 4 zeigt die Änderungen der Kennlinien am konkreten Beispiel des Lüfters MU1225S-11. Je größer der Druckverlust des jeweiligen Zubehörteils ist, desto stärker verschlechtert sich die Kennlinie.

Geräuschentwicklung

Geräusche empfinden wir im Allgemeinen als unangenehm. Bei Lüftern verursacht die Drehung der Flügel eine Veränderung des Luftdrucks, die Geräusche erzeugt. Je größer die Veränderung des Luftdrucks, desto lauter ist das Geräusch.

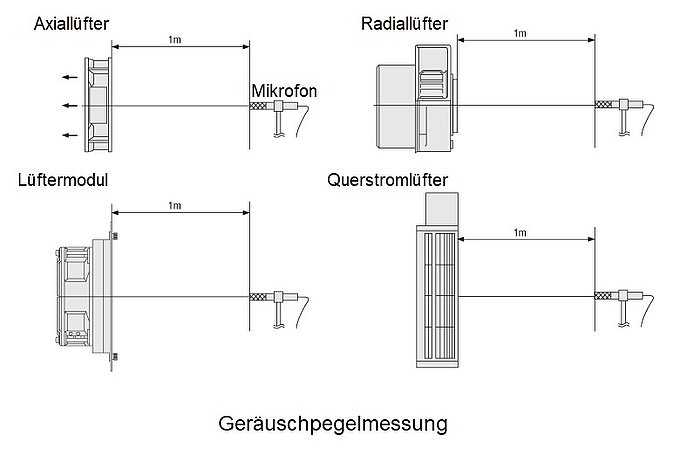

Geräuschpegelmessung (Abb. 1)

Die Geräuschpegel werden mit A-bewerteten Schalldruckpegeln in 1 m Entfernung von der Ansaugseite des Lüfters (Ansaugmittellinie) gemessen.

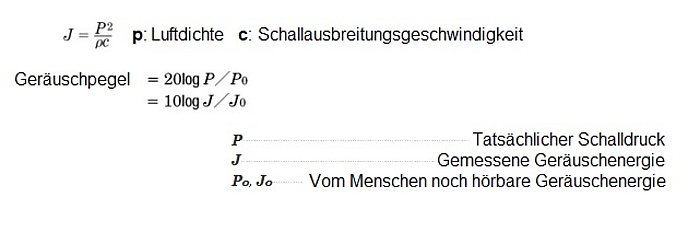

Zusammensetzung des Geräuschpegels

Betrachten Sie den Geräuschpegel von zwei Lüftern mit einem Geräuschpegel von jeweils 40 dB.

Da der Geräuschpegel in Dezibel angegeben wird, kann es sich nicht um eine einfache arithmetische Summe handeln. Um dies auszudrücken, muss man den Schall zunächst als Energie betrachten und dann den Anstieg des Schalldrucks berechnen.

Es besteht eine Beziehung zwischen der Geräuschenergie J und dem Schalldruck P. Mit der in Abb. 2 gezeigten Formel kann der Geräuschpegel in Dezibel berechnet werden.

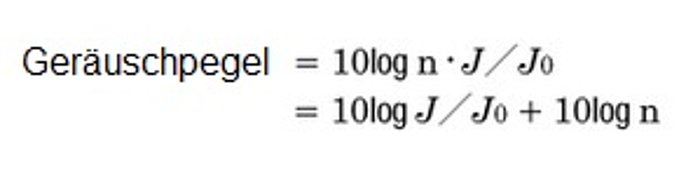

Mit anderen Worten, diese Formel drückt den Geräuschpegel in Form der Energie J0 und ihrer Anzeige in Dezibel aus. Wenn der Schalldruck mit dieser Formel berechnet wird, ist die Schallenergie n-mal höher, weil es n Lüfter gibt, die gemäß der Formel in Abb. 3 berechnet werden können.

Das bedeutet, dass die Geräuschzunahme bei gleichzeitigem Betrieb von n Lüftern 10log n [dB] beträgt.

Hier gibt es zwei Lüfter, also n = 2, was bedeutet, dass sich der Geräuschpegel um 10log2 oder 3 dB erhöht, was einen Geräuschpegel von 43 dB ergibt, wenn zwei 40-dB-Lüfter gleichzeitig betrieben werden.

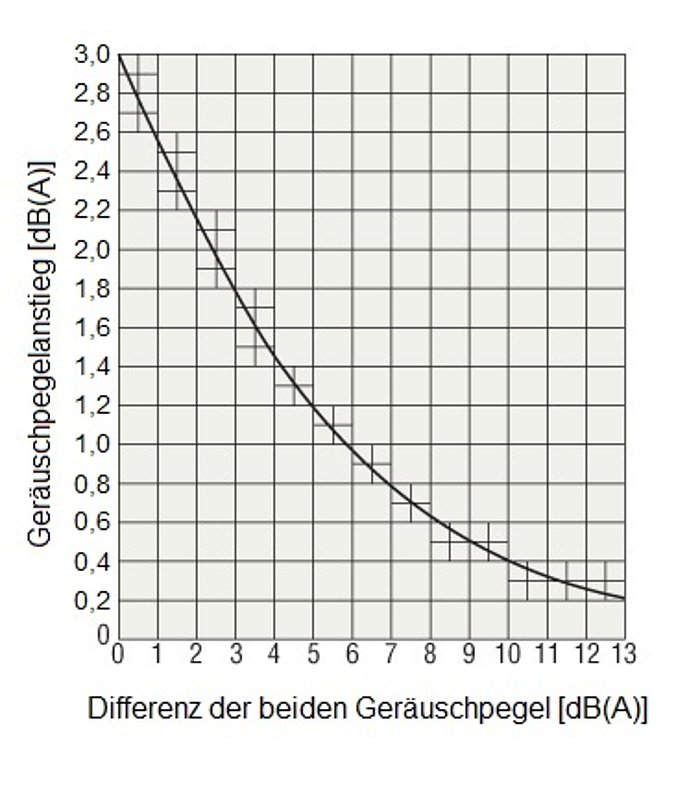

Betrachten wir nun den Geräuschpegel für den gleichzeitigen Betrieb eines Lüfters mit 40 dB und eines Lüfters mit 50 dB. Auch hier ist es nicht möglich, den kombinierten Geräuschpegel durch arithmetische Summierung zu erhalten.

Ermitteln Sie die Differenz zwischen den beiden Geräuschpegeln: 50 dB - 40 dB = 10 dB

Lesen Sie aus dem 10-dB-Wert der Querachse den Wert der vertikalen Achse ab (Abb. 4): 0,4 dB

Addieren Sie 0,4 zu dem größeren Geräuschpegel von 50 dB: 50,4 dB

=> 50,4 dB ist der Geräuschpegel für den Simultanbetrieb.

Wenn man 40 dB zu 50 dB addiert, erhöht sich der Geräuschpegel nur um 0,4 dB. Das bedeutet, dass der Geräuschpegel immer von dem höheren Wert dominiert wird. Wenn also Lüfter mit unterschiedlichen Geräuschpegeln gleichzeitig betrieben werden, ist es wichtig, einen Weg zu finden, das Geräusch des lauteren Lüfters zu reduzieren.

Entfernung und Geräusch

Der Geräuschpegel nimmt mit der Entfernung von der Schallquelle ab.

Die Entfernungsdämpfung des Geräuschpegels kann mit der folgenden Formel ausgedrückt werden.

SPL2 = SPL1 – 20log r2/r1

SPL2: Geräuschpegel bei Entfernung r2

SPL1: Geräuschpegel bei Entfernung r1

Betrachten wir den Geräuschpegel eines Lüfters, der in 1 m Entfernung von der Ansaugseite 40 dB beträgt, gemessen in 2 m Entfernung.

r2=2 m

r1=1 m

SPL1=40 dB

SPL2 = 40 – 20log 2/1

= 34 [dB]

Bei einer Entfernung von 2 m bedeutet dies eine Verringerung um 6 dB.

Die obige Formel, 20log r2/r1, gibt das Verhältnis der beiden Entfernungen an, so dass das Gleiche für einen Vergleich zwischen Entfernungen von z. B. 3 m und 6 m gesagt werden kann.

Kondensator für Lüfter

Bei Motoren mit Kondensatorstart und -lauf sind die Hauptwicklung und die Hilfswicklung in einem elektrischen Winkel von 90° auf unterschiedlichen Polachsen gewickelt. Ein Kondensator ist mit der Hilfswicklung in Reihe geschaltet und dient dazu, die Phase des Stroms in der Hilfswicklung zu verschieben.

In Motoren werden Kondensatoren mit aufgedampften Elektroden verwendet, die von UL anerkannt sind. Dieser Kondensatortyp verwendet eine metallbedampfte Kunststofffolie als Bauteil und wird wegen seiner selbstheilenden Wirkung auch als SH-Kondensator (Self Healing) bezeichnet.

Kapazität

Wenn die Kapazität des Kondensators falsch ist, können die Vibrationen und die Wärmeentwicklung des Lüfters ungewöhnlich hoch sein, oder der Betrieb kann aufgrund von Drehmomentverlusten instabil werden. Verwenden Sie immer den mit dem Lüfter gelieferten Kondensator. Die Kapazität von Kondensatoren wird in Einheiten von µF (Mikrofarad) angegeben.

Nennspannung

Wenn der Kondensator oberhalb der Nennspannung verwendet wird, kann er beschädigt werden, was zu Rauchentwicklung oder Entzündung führen kann. Verwenden Sie immer den mit dem Lüfter gelieferten Kondensator. Die Nennspannung des Kondensators wird in der Einheit Volt (V) angegeben.

Die Nennspannung des Kondensators ist auf der Oberfläche des Kondensatorgehäuses angegeben. Beachten Sie, dass sie sich von der Nennspannung des Lüfters selbst unterscheidet.

Nennlebensdauer

Die Nennlebensdauer ist die Mindestlebensdauer des Kondensators bei Betrieb mit Nennlast, Nennspannung, Nenntemperatur und Nennfrequenz. 40.000 Stunden sind die Referenz. Wenn der Kondensator am Ende seiner Lebensdauer beschädigt wird, kann es zu Rauchentwicklung oder Entzündung kommen. Es wird empfohlen, den Kondensator nach Erreichen der Nennlebensdauer zu ersetzen.

Im Falle einer Anomalie des Kondensators sollten Sie separate Schutzmaßnahmen in Betracht ziehen, um sicherzustellen, dass die Anwendung nicht beeinträchtigt wird.

Kondensator mit Sicherheitsmechanismus

Es sind Versionen mit funktionellem Sicherheitsmechanismus erhältlich, die den Kondensator im Falle eines dielektrischen Durchschlags sicher vom Stromkreis trennen und verhindern, dass er raucht oder sich entzündet. Unsere Produkte verwenden UL-zertifizierte Kondensatoren mit Sicherheitsmechanismen, die den UL 810 Ausfallstromtest von 10.000 A erfüllen.

Überhitzungsschutz bei Lüftern

Wenn ein Lüfter im Betriebszustand aufgrund einer Überlast blockiert ist oder wenn die Umgebungstemperatur schnell ansteigt oder wenn die Leistungsaufnahme aus irgendeinem Grund zunimmt, steigt die Temperatur des Lüfters schnell an. Wenn er in diesem Zustand unbeaufsichtigt gelassen wird, verschlechtert sich die Isolationsleistung im Inneren des Lüfters, was seine Lebensdauer verkürzt oder im Extremfall sogar zum Durchbrennen der Wicklungen führt und einen Brand verursacht. Die folgenden Überhitzungsschutzvorrichtungen sind vorgesehen, um die Lüfter vor solchen Hitzeanomalien zu schützen.

Überhitzungsschutz (Ausführung mit automatischer Rückführung)

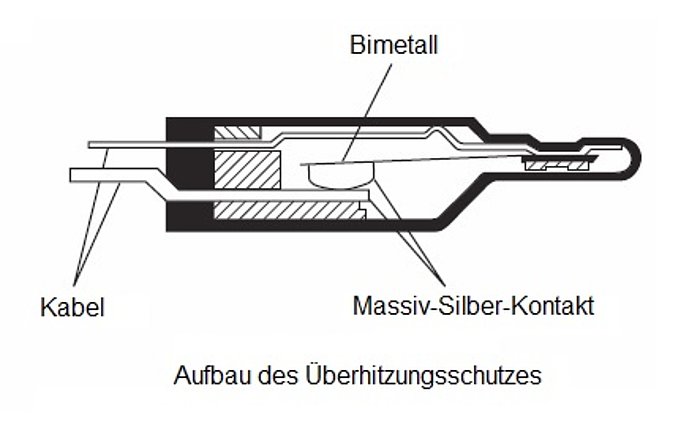

Der Aufbau des Überhitzungsschutzes ist in der unten stehenden Abbildung dargestellt.

Der Überhitzungsschutz ist ein Bimetallsystem und verwendet Kontaktstellen aus reinem Silber, das von allen Metallen den geringsten elektrischen Widerstand und nach Kupfer die zweithöchste Wärmeleitfähigkeit aufweist.

Betriebstemperatur des Überhitzungsschutzes

Offen: 120±5°C (Einige Modelle haben abweichende Betriebstemperaturen)

Geschlossen: 76±20°C (Einige Modelle haben abweichende Betriebstemperaturen)

(Die Wicklungstemperatur des Lüfters bei Betrieb des Überhitzungsschutzes ist etwas höher als die oben genannten Betriebstemperaturen).

Impedanzschutz

Impedanzgeschützte Lüfter sind so konstruiert, dass sie die Impedanz der Wicklungen des Lüfters erhöhen, so dass selbst bei blockiertem Lüftermotor der Anstieg des Stroms (Eingangsstroms) gering gehalten wird und der Temperaturanstieg einen bestimmten Wert nicht überschreitet.

Eingebaute Schaltung zur Verhinderung des Durchbrennens

Gleichstromlüfter sind mit einer Schutzschaltung gegen Durchbrennen ausgestattet, die die Erregung der Wicklungen unterbricht oder den Strom begrenzt, wenn der Rotor blockiert ist.